1. Данные о главном календарном плане производства. Эти данные являются исходными и для MRP, но запуск CRP возможен только после «прогонки» MRP, так как для CRP также требуется информация об открытых заказах по номенклатурным позициям зависимого спроса.

2. Данные о рабочих центрах. Рабочий центр – это определен-ная производственная мощность, состоящая из одной или нескольких машин и людей, которая рассматривается как плановая единица CRP в целях планирования загрузки мощностей.

3. Данные о технологических маршрутах изготовления номен-клатурных позиций. Технологический маршрут – указание последо-вательности прохождения «заказом» рабочих центров с указанием технологической информации (время работ, время подготовительных работ, персонал и т. д.).

Поскольку в системе CRP используются показатели фиксиро-ванного плана, то нет возможности изменить трудоемкость операций. Но CRP позволяет получить подробную информацию о несоответствиях между существующей мощностью и потребностями производства, что даст возможность менеджеру перепланировать заказы и тем самым обеспечить выполнимость плана производства.

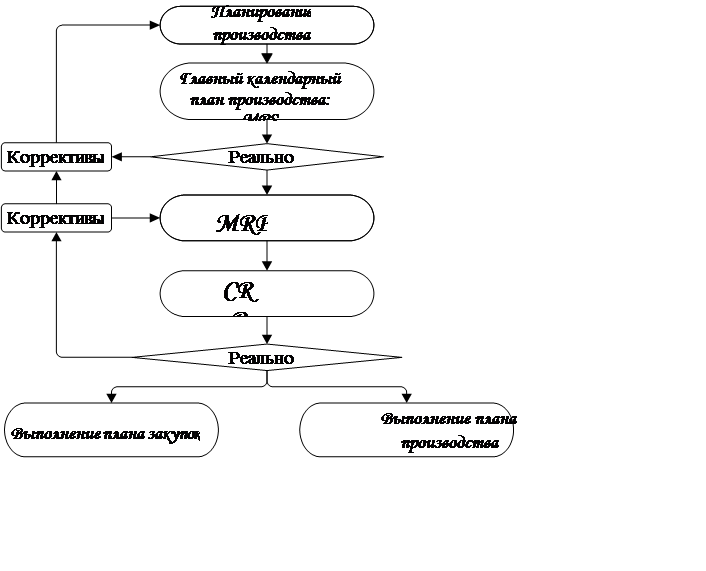

Реализация на практике симбиональной модели MRP + CRP выражена следующим алгоритмом (рис. 7.5).

|

На этом этапе развития MRP-систем уже стало возможно в неко-торых случаях проводить моделирование ситуации, благодаря совер-шенствованию самих MRP-систем и увеличению вычислительной мощности компьютеров.

7.4.3. Замкнутыйцикл MRP (Closed loop MRP).

Следующий шаг развития MRP-систем – замкнутый цикл MRP (Closed loop MRP). Этот стандарт был предложен в конце 1970-х годов Оливером Уайтом, Джорджем Плосслом и др.

Основная идея такого развития состоит в том, чтобы внедрить в MRP обратные связи, которые бы гарантировали получение допустимого плана в результате пробных расчетов. Основой этого алгоритма (рис. 7.6) является система MRP.

|

Рис. 7.6. Алгоритм реализации Closed loop MRP

Она включает такие дополнительные функции, как:

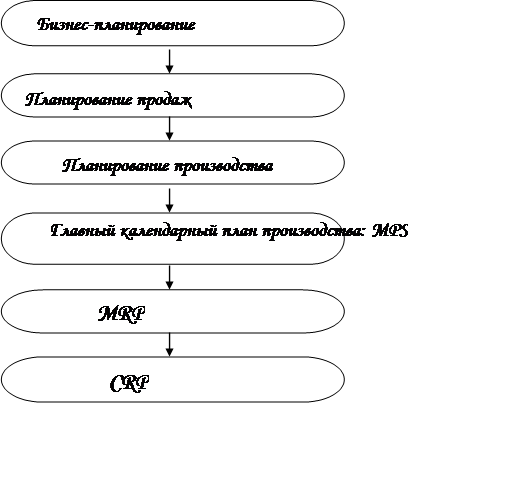

1) укрупненное планирование производства;

2) разработку главного календарного плана производства;

3) контроль за выполнением планов: измерение входного и выход-ного материального потоков, формирование подробных графиков и дис-петчирование, отчеты о фактическом отставании от графиков работы;

4) обратная связь от функций контроля к функциям планирова-ния для обеспечения корректности планов.

7.4.4. Планирование ресурсов производства (Manufacturing Resources Planning – MRP II).

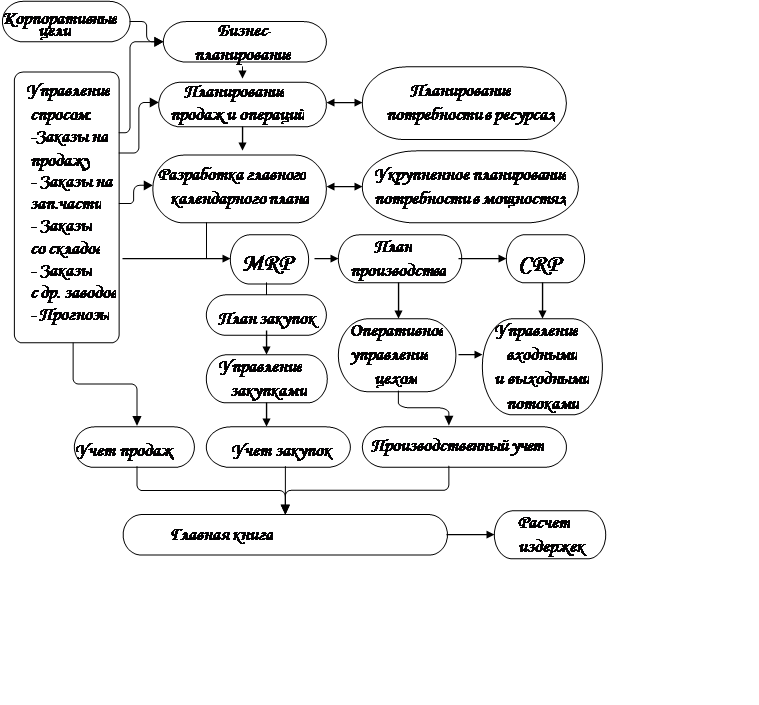

Стандарт MRP II представляет собой дальнейшее развитие стан-дартов MRP и заслуживает более подробного описания. В виде блок-схемы он представлен на рисунке 7.7.

|

Из рисунка 7.7 следует, что

кроме базовых элементов – блоков MRP и CRP – использовано большое число

дополняющих блоков,

а именно:

– блок управления спросом;

– три стадии предварительного планирования;

– блоки оперативного управления;

– блоки оперативного учета;

– блок расчета издержек;

– главная

книга – интерфейс от MRP-системы финансового учета

и планирования.

Построение системы MRP II основано на трех принципах: иерархичности, интегрированности и интерактивности.

Принцип иерархичности состоит в разделении уровней управ-ления – от топ-менеджеров, планирующих продажи и операции, до мастеров цехов, планирующих один конкретный материальный поток.

Интегрированность обеспечивается взаимосвязью модулей сис-темы и централизацией данных. В пределах горизонта планирования объединяются все функции предприятия.

Интерактивность обеспечивается оперативным учетом и контро-лем, который обеспечивает связь планов с реальностью. Кроме того, полноценная система MRP II должна содержать модуль моделиро-вания, который позволяет дать ответ на вопросы типа «а что, если?».

Основными модулями MRP II являются:

– планирование продаж и операций (Sales and Operations Planning);

– управление спросом (Demand Management);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.