12 бумагопитающие устройства рулонных печатных машин

Бумагопитающее (лентопитающее) устройство предназначено для подачи бумажной ленты в печатное устройство с постоянным натяжением. В состав лентопитающего устройства входят устройства для установки и замены рулона, устройства для создания и регулирования натяжения ленты и вспомогательные устройства.

Рулон бумаги при его подаче в машину после освобождения от упаковки вначале закрепляется по своему центральному отверстию, затем приподнимается над полом или транспортирующим приспособлением. В этом положении рулон регулируется по оси, и лента с него проводится в машину; рулон разматывается. После окончания разматывания рулон заменяют, остановив машину. В быстроходных машинах замена рулонов производится на ходу, с помощью автосклеивающих устройств. Во время разматывания рулон должен вращаться со всеми деталями, на которых он закреплен, без проскальзывания.

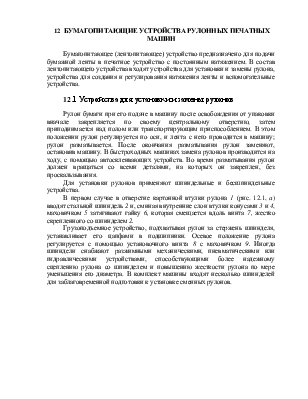

Для установки рулонов применяют шпиндельные и бесшпиндельные устройства.

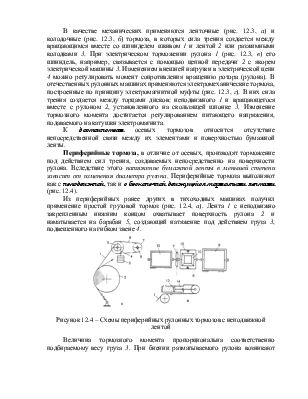

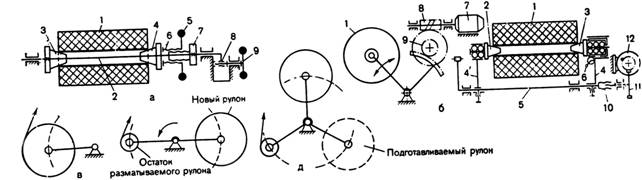

В первом случае в отверстие картонной втулки рулона 1 (рис. 12.1, а) вводят стальной шпиндель 2 и, сминая внутренние слои втулки конусами 3 и 4, маховичком 5 затягивают гайку 6, которая смещается вдоль винта 7, жестко скрепленного со шпинделем 2.

Грузоподъемное устройство, подхватывая рулон за стержень шпинделя, устанавливает его цапфами в подшипники. Осевое положение рулона регулируется с помощью установочного винта 8 с маховичком 9. Иногда шпиндели снабжают разжимными механическими, пневматическими или гидравлическими устройствами, способствующими более надежному сцеплению рулона со шпинделем и повышению жесткости рулона по мере уменьшения его диаметра. В комплект машины входят несколько шпинделей для заблаговременной подготовки к установке сменных рулонов.

Рисунок 12.1 – Схемы устройств для установки рулонов

Более широкое применение получили устройства для бесшпиндельного закрепления рулонов (рис. 12.1, б). В этом случае рулон 1 зажимается конусами 2, 3, вводимыми с двух сторон во втулку рулона. Конусы устанавливаются на опорах качения и закрепляются на рычагах 4, 4′, которые, в зависимости от ширины рулона, могут перестанавливаться вдоль вала 5. Перемещение конусов может производиться рукояткой 6 через зубчато-реечную передачу с последующей фиксацией ее положения. Закрепление рулона производится, когда конусы находятся на уровне его оси. Поворот рычагов 4, 4′ осуществляется на старых машинах вручную, в новых ― от электродвигателя 7 через самотормозящуюся червячную 8 и зубчатую 9 передачи. Крайнее положение рычагов обеспечивается конечными выключателями.

Осевая регулировка положения рулона, обеспечивающая симметричность боковых полей, в современных машинах выполняется автоматически через винтовую 10 и червячную 11 передачи серводвигателем 12, управляемым следящим за движением ленты фотооптическим устройством.

Различают стационарные и поворотные установки для закрепления рулонов. Поворотные делятся на однолучевые (рис. 12.1, в), двухлучевые (рис. 12.1, г) и трехлучевые (рис. 12.1, д) установки; последние часто называют рулонными звездами. В двухлучевых, трехлучевых и некоторых стационарных установках можно производить автоматическую склейку бумажной ленты.

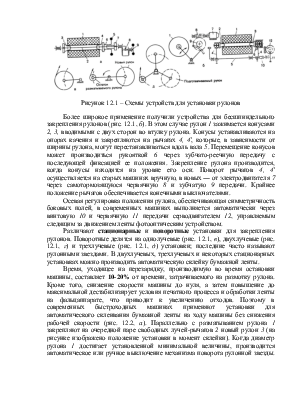

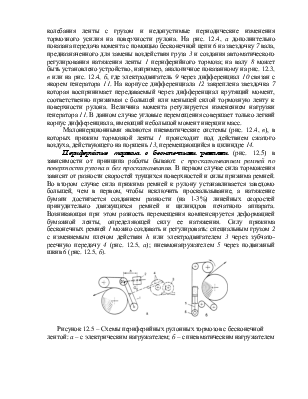

Время, уходящее на перезарядку, производимую во время остановки машины, составляет 10-20% от времени, затрачиваемого на размотку рулона. Кроме того, снижение скорости машины до нуля, а затем повышение до максимальной дестабилизирует условия печатного процесса и обработки ленты на фальцаппарате, что приводит к увеличению отходов. Поэтому в современных быстроходных машинах применяют установки для автоматического склеивания бумажной ленты на ходу машины без снижения рабочей скорости (рис. 12.2, а). Параллельно с разматыванием рулона 1 закрепляют на очередной паре свободных лучей-рычагов 2 новый рулон 3 (на рисунке изображено положение установки в момент склейки). Когда диаметр рулона 1 достигает установленной минимальной величины, производится автоматическое или ручное выключение механизма поворота рулонной звезды. Одновременно опускается рама 4, на которой закреплены направляющий ролик 5, щетка 6 (или валик) и нож 7. Подход на минимальное расстояние нового рулона 3 к бумажной ленте контролируется фотоэлектрическим реле 8. Затем с помощью ремней 9, опускающихся на рулон, производится разгон его до совпадения скорости склеиваемых лент. Достижение синхронизации скоростей осуществляется с помощью тахогенераторов, один из которых под действием сил трения приводится от поверхности разгоняемого рулона, а второй ― от бумаговедущего цилиндра печатной секции. Рулон предварительно до закрепления подготавливают – удаляют упаковочную бумагу и срезают ленту по форме, изображенной на рис. 12.2, б. Для предотвращения произвольного разматывания рулона в период разгона ленту по линии среза приклеивают перфорированными проклеенными снизу бумажными полосками 10 (они разматываются по перфорации при склейке) и наносят полоски клея 11. Чистым остается только участок, на который должны опускаться ремни механизма разгона.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.