длина 100 мм. На чистовых режимах обработки точность получаемых размеров соответствует 8–10 квалитету точности, а наименьшая высота неровностей обработанных поверхностей по параметру Rа не превышает 1,25 мкм.

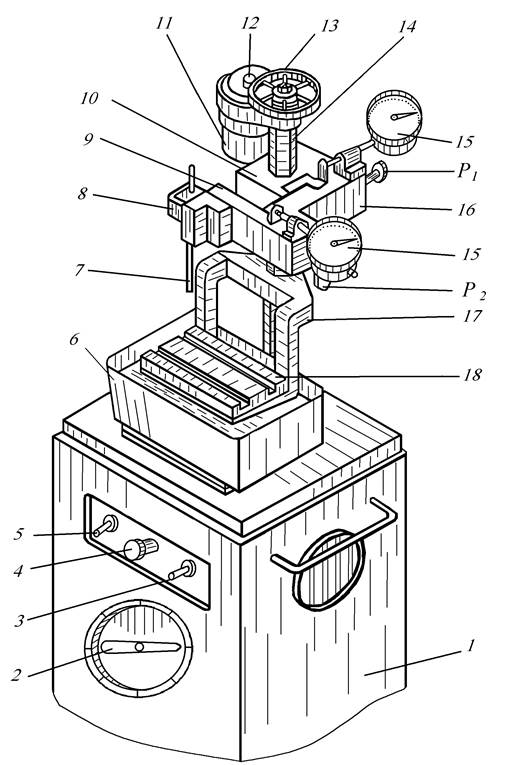

Устройство и принцип работы станка

Станок 57М (рис. 1.53) состоит из корпуса 1, в котором расположено электрооборудование, и рабочей головки, установленной на верхней плите корпуса. На передней панели корпуса расположены переключатель режима работы 2, потенциометр для настройки автоматического регулятора движения подачи 4, тумблер 5 для включения и выключения станка и тумблер 3 автоматического подъема и опускания электрода–инструмента 7.

Основными узлами рабочей головки являются: шестигранная колонка 14, каретка 10, продольный 9 и поперечный 16 суппорты, электродвигатель 11, стол 18 и ванна 6, заполняемая диэлектрической жидкостью. Колонка 14 неподвижно закреплена на верхней плите корпуса 1. По ней вверх и вниз перемещается каретка 10 при помощи винта, находящегося в отверстии колонки, и гайки, прикрепленной к каретке. Винт приводится во вращение электродвигателем постоянного тока 11 через зубчатые колеса 12 и 13.

Поперечный 16 и продольный 9 суппорты передвигают по каретке вручную с помощью рукояток Р1 и Р2. Эти движения суппортов позволяют устанавливать закреплённый на электрододержателе 8 электрод–инструмент 7 в заданное положение относительно рабочего стола 18, на котором закрепляют заготовку. Для контроля величины смещения электрода–инструмента при установочных перемещениях суппортов служат два индикатора 15.

На колонке 14 с помощью двух лап 17 неподвижно закреплен стол 18. Ванну 6 с диэлектрической жидкостью (минеральное масло или керосин) можно поднять и закрепить на колонке 14 с помощью рукоятки таким образом, что заготовка вместе со столом будет полностью погружена в жидкость.

Рис. 1.53. Электроискровой станок модели 57М

Процесс электроискровой обработки основан на явлении электрической эрозии, возникающей при прохождении часто повторяющихся электрических разрядов между электродом–инструментом и заготовкой. Длительность, мощность и частота следования разрядов определяют производительность и точность обработки. На станке значения этих величин можно регулировать в достаточно широких пределах.

Разряды, необходимые для электроискровой обработки, создаются генератором электрических импульсов станка, который состоит из батареи конденсаторов различной емкости, заряжаемых постоянным током. Поэтому энергия импульса может быть заранее задана путем включения необходимого конденсатора или их набора. Напряжение заряда конденсаторов U равно 250 В.

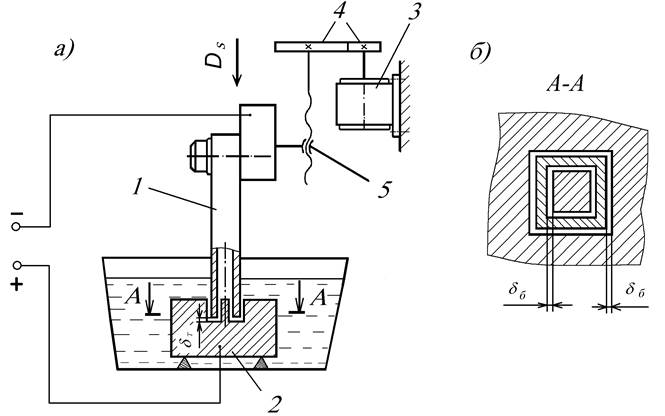

Электрод–инструмент при работе станка нижним концом погружают в диэлектрическую жидкость (рис. 1.54, а), находящуюся в ванне. В этом положении он совершает поступательное движение в направлении электрода–заготовки 2, неподвижно закрепленной на столе станка. Движение электроду–инструменту 1 сообщают двигателем постоянного тока 3 через зубчатую передачу 4 и винтовой механизм 5.

Рис. 1.54. Схема электроэрозионного прошивания отверстия

Когда зазор dТ становится меньше предельного, между сближающимися электродом–инструментом и заготовкой происходит искровой разряд длительностью 10-6–10-7 c. Так как объём искрового канала очень мал, а мощность импульса тока достаточно велика, температура плазмы в канале может достигать 10000–120000С. Поэтому процесс разряда сопровождается интенсивным нагревом, частичным расплавлением и испарением металла с поверхностей электрода–инструмента и заготовки. Большему тепловому воздействию при малой длительности импульсов подвергается анод, поэтому в качестве такового обычно используют заготовку.

При увеличении мощности импульсов, которую регулируют изменением емкости конденсатора, производительность процесса повышается. Однако при этом снижается точность обработки и возрастает шероховатость формируемой поверхности, так как при воздействии более мощных разрядов увеличиваются размеры эрозионных кратеров на поверхностях электродов.

Для обеспечения непрерывности процесса необходимо, чтобы зазор между электродом–инструментом и заготовкой поддерживался близким к пробойному, а непосредственный механический контакт электродов отсутствовал. Поэтому результирующая скорость движения электрода–инструмента должна точно соответствовать скорости удаления припуска. Это требует применения следящей системы в приводе электрода–инструмента, автоматически связывающей скорость его подачи и скорость съема материала. Следящие системы могут быть реализованы на основе различных принципов управления. На станке модели 57М в качестве управляющего сигнала этой системы используют напряжение на межэлектродном промежутке, изменяющееся при электрическом разряде (рис. 1.55).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.