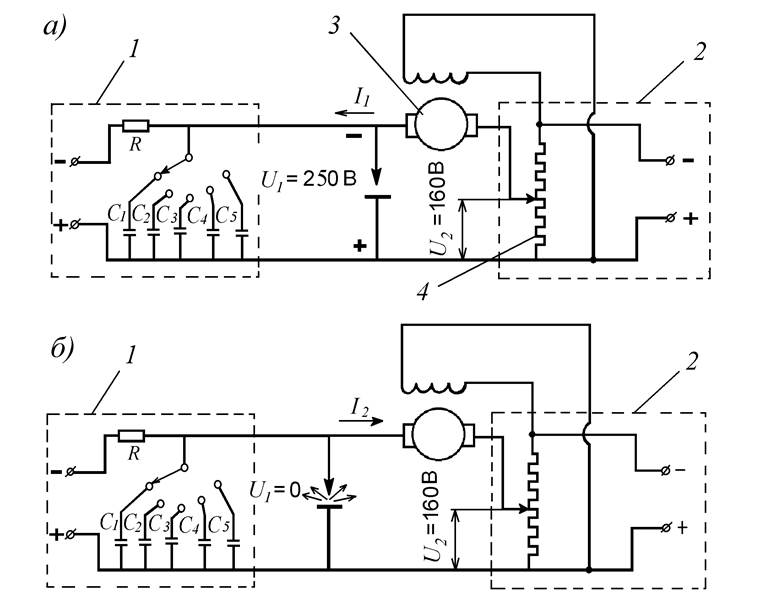

При заряженном конденсаторе C1 (или любого другого из указанных на рис. 1.55 конденсаторов С2, С3, С4, С5) напряжение на его пластинах равно рабочему напряжению генератора импульсов 1 (U1 = 250 В), что превышает напряжение дополнительного источника питания 2 (U2 = 160 В). В этих условиях направление тока I1 в якоре электродвигателя 3, определяемое разностью названных напряжений, будет создавать его вращение в сторону, обеспечивающую сближение электрода–инструмента и заготовки.

Прохождение разряда резко снижает напряжение на конденсаторе, в результате чего напряжение вторичного источника питания U2 становится больше напряжения первичного источника питания U1.

Направление тока в якоре двигателя I2 (рис. 1.55, б) в этом случае изменится на обратное, что приведет к реверсу вращения вала двигателя и удалению электрода–инструмента от заготовки. Это движение будет продолжаться до тех пор, пока конденсатор C1 вновь не зарядится до напряжения, превышающее напряжение U2 дополнительного источника питания. Произойдет повторный реверс двигателя, и начнется сближение электрода–инструмента и заготовки. Далее рассмотренные процессы многократно будут повторяться.

Рис. 1.55. Принципиальные

электросхемы работы следящей системы электроискрового станка

модели 57М

Рис. 1.55. Принципиальные

электросхемы работы следящей системы электроискрового станка

модели 57М

Частота реверсов двигателя зависит от скорости заряда конденсатора, определяемой сопротивлением резистора R и динамическими характеристиками механической системы (её инерционностью). Изменяя напряжение вторичного источника питания реостатом 4, можно регулировать частоту реверсов, а, следовательно, и скорость движения подачи электрода–инструмента. Таким образом, якорь электродвигателя, вращаясь с переменными скоростью и направлением, поддерживает некоторую среднюю величину пробойного промежутка между электродами dТ, на которую отрегулирована работа следящей системы.

При электроискровой обработке охватывающие размеры обрабатываемого контура получаются больше, а охватываемые меньше, чем размеры электрода–инструмента (рис. 1.54, б) на величину межэлектродного зазора dб (0,02–0,62 мм). Это обстоятельство необходимо учитывать при проектировании электрода–инструмента и выборе режима обработки.

В процессе электроискровой обработки электрод–инструмент изнашивается, что приводит к искажениям формы и размеров получаемого отверстия. При прошивке сквозных отверстий эта погрешность может не влиять на точность размеров, так как отверстие в конце обработки калибруется неизношенной частью инструмента. При обработке несквозных полостей искаженная вследствие износа форма электрода-инструмента копируется на заготовке. Поэтому при необходимости получения точных размеров контура и полости применяют набор электродов с постепенным переходом на чистовые, менее производительные режимы обработки.

Некоторые характеристики работы электроискрового станка модели 57М представлены в табл. 1.24.

Таблица 1.24

Технологические характеристики станка 57М

|

№ пп. |

Характеристика |

Единица измерения |

Режимы работы |

||||

|

1 |

2 |

3 |

4 |

5 |

|||

|

1 |

Потребляемая мощность, N |

Вт |

950 |

450 |

260 |

200 |

150 |

|

2 |

Производительность обработки по массе, Пm |

г/мин |

0,3 |

0,15 |

0,05 |

0,015 |

0,01 |

|

3 |

Шероховатость обработанной поверхности, Rz |

мкм |

40 |

20 |

20 |

10 |

5 |

Содержание работы

Лабораторная работа включает: изучение назначения и устройства электроискрового станка модели 57М, схемы работы электропривода движения подачи, проведение эксперимента по электроискровому прошиванию отверстия и определение технико-экономических параметров обработки; выполнение индивидуального задания и подготовку отчета.

Порядок проведения работы

1. Изучите назначение и устройство станка.

2. Измерьте диаметр и длину электрода–инструмента. Под руководством учебного мастера прошейте два отверстия при различных режимах, зафиксировав время прошивания.

3. Измерьте диаметры полученных отверстий, длину электрода–инструмента после обработки и его диаметр у конечной точки рабочей части. С помощью эталонов шероховатости определите высоты микронеровностей отверстий по параметру Rzна представленных учебным мастером разрезанных образцах заготовок.

4. Рассчитайте для использованных режимов обработки:

4.1. Объемную производительность, мм3/мин,

Пv = S×b/t,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.