где S – площадь отверстия, мм2; b – толщина заготовки, мм; t – время прошивания, мин.

4.2. Производительность по массе, г/мин,

Пm = 10-6 Пv r,

где r – плотность материала заготовки, кг/м3.

4.3. Удельный расход электроэнергии, Дж/г,

w = N 60/Пm,

где N – значение мощности, потребляемой станком (см. табл. 1.24), Вт.

4.4. Расход массы электрода–инструмента, г/мин,

,

,

где Sи – площадь поперечного сечения инструмента, мм2; ℓ1 и ℓ2 – исходная и конечная длины электрода, мм; rи – плотность материала электрода–инструмента.

4.5. Относительный износ электрода-инструмента, %,

hm = (Qmи /Пm) 100.

5. Оформите исходные данные, результаты измерений и расчетов в виде таблицы по форме табл. 1.25.

Таблица 1.25

Экспериментальные и расчетные характеристики процесса

|

№ п.п. |

Параметр обработки |

Единица измерения |

Номер режима |

|

|

черновая обработка |

чистовая обработка |

|||

|

1 |

Толщина заготовки, b |

мм |

||

|

2 |

Размеры электрода до обработки: |

|||

|

диаметр, d1 |

мм |

|||

|

длина , ℓ1 |

мм |

|||

|

3 |

Размеры электрода после обработки: |

|||

|

диаметр, d2 |

мм |

|||

|

длина, ℓ2 |

мм |

|||

|

4 |

Шероховатость отверстия, Rz |

мкм |

||

|

5 |

Объемная производительность, Пv |

мм3/мин |

||

|

6 |

Производительность по массе, Пm |

г/мин |

||

|

7 |

Удельный расход электроэнергии, w |

Дж/г |

||

|

8 |

Относительный износ электрода, hm |

% |

||

6. Сделайте анализ полученных результатов, отметив преимущества и недостатки процесса электроискрового прошивания отверстий в сравнении с методами размерной обработки, параметры которых представлены в табл. 1.26.

Таблица 1.26

Характеристики методов обработки отверстий (диаметр 5–10 мм)

|

Метод обработки |

Производительность по массе, Пm, г/мин |

Удельный расход электроэнергии, w, Дж/г |

Шерохо-ватость, Rz, мкм |

Точность диаметра отверстия, квалитет |

|

Сверление |

30–100 |

100–500 |

20–80 |

12–14 |

|

Электрохимическое прошивание |

1–5 |

1000–2000 |

10–40 |

10–14 |

7. Выполните индивидуальное задание и составьте отчет.

Содержание отчета

1. Название работы.

2. Техническая характеристика станка 57М: модель, назначение, мощность, достижимые квалитеты точности и параметры шероховатости обработанных поверхностей.

3. Цель и содержание эксперимента.

Содержание эксперимента: «Провести электроискровое прошивание отверстий в заготовке, измерить размеры и шероховатость обработанных поверхностей, рассчитать технико–экономические характеристики процесса».

3.1. Условия проведения эксперимента: станок, материал и форма электрода–инструмента, материал заготовки, вид диэлектрической жидкости, размеры электрода–инструмента.

3.2. Расчеты характеристик процесса электроискровой обработки в соответствии с п. 4 раздела «Порядок проведения работы».

3.3. Экспериментальные и расчётные характеристики электроискрового прошивания (табл. 1.25).

3.4. Сопоставительный анализ технико-экономических характеристик электроискровой обработки и обработки заготовок методами, представленными в табл. 1.26.

3.5. Выводы по данным таблиц 1.25 и 1.26.

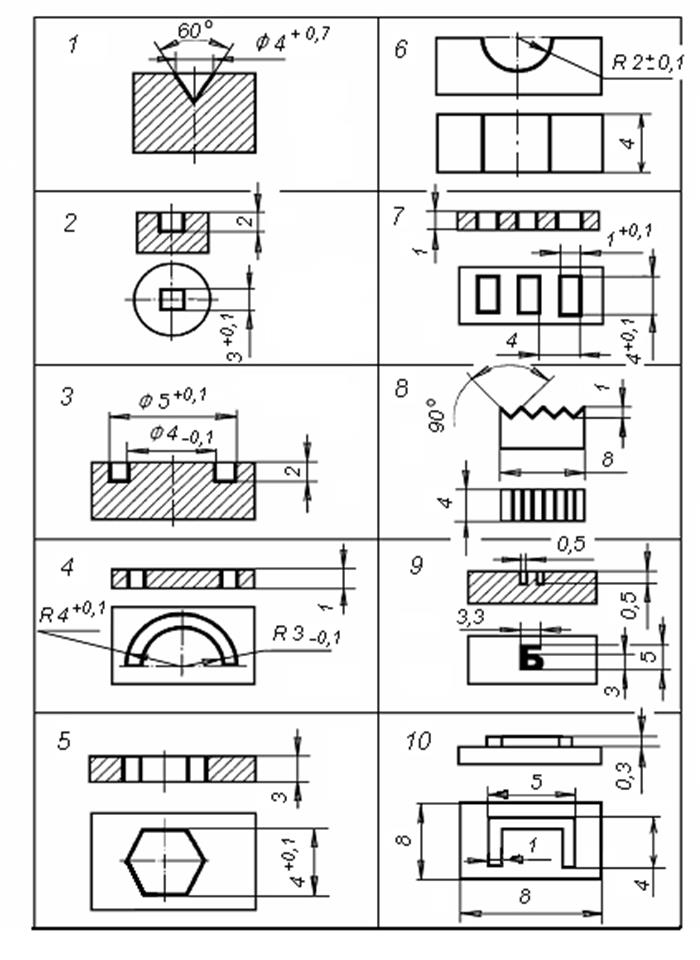

4. Номер, формулировка и исходные данные индивидуального задания (табл. 1.27).

Индивидуальное задание: «Выбрать режим и рассчитать основное время электроискровой обработки заготовки».

8.1. Схема и вид электроискровой обработки заготовки.

8.2. Номер режима работы электроискрового станка.

8.3. Расчет основного времени обработки tо (используются данные, полученные при проведении эксперимента).

8.4. Эскиз используемого для обработки электрода–инструмента.

Таблица 1.27

Индивидуальные задания

Примечания. 1. Марка материала заготовки – металлокерамический твердый сплав ВК8. 2. Плотность твердого сплава r= 12000 кг/м3..3. Шероховатость поверхности задается преподавателем в пределах Rzот 5 до 50 мкм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.