3.1. Реакционные аппараты идеального вытеснения Особенность этих аппаратов заключается в том, что процесс полимеризации или поликонденсации 'происходит в них непрерывно и «растянут» по всей длине аппарата (рис. 3.1).

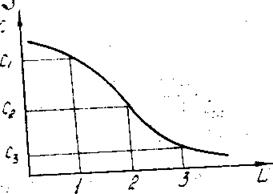

Рис. 3.1. Характер изменения концентрации реакционной смеси С по длине L реактора идеального вытеснения

Таким образом, концентрация реакционной смеси С, изменяется по длине аппарата L, в то же время, в каждой отдельной точке аппарата (1;^2; 3 ...) концентрация реакционной смеси (Сь С2; Сз ...)'постоянна.

К аппаратам идеального вытеснения относятся змееви–ковые (трубчатки), колонные, ленточные, роторные многодисковые и шнековые.

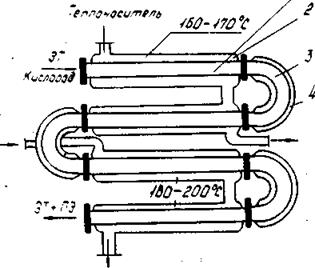

Трубчатка для получения полиэтилена высокого давления представляет собой змеевиковый аппарат (рис. 3.2), состоящий из труб, соединенных так называемыми калачами. В трубчатку подаются мономер — этилен и катализатор —

36

кислород. Процесс .идет при высоком давлении и температуре. Одна из разновидностей трубчаток имеет следующие характеристики: дав.ление 150—180 МПа, температура 160— 200 °С, развернутая длина 362 м, рабочий объем 310 л, число труб — 32, число калачей — 31. Трубы толстостенные с внутренним диаметром 32 и наружным 68 мм. Выход полимера составляет около 9%, поэтому после прохождения трубчатки смесь, состоящая из непрореагировавшего этилена и полимера дросселируется до 20—40 МПа, разделяется' и этилен возвращается для следующего прохождения через реактор.

j

Полимеризат вторично дросселируется до 0,2—0,5 МПа, после чего расплав полиэтилена поступает в червячный экстру–дер—гранулятор. '

Недостаток данной конструкции в том, что при небольшой средней скорости движение реакционной массы в трубах имеет ламинарный характер со значительным градиентом скорости по сечению трубы. По этой причине внутренние и внешние слои проходят весь путь по длине аппарата за разное время, что приводит к полидиоперсности 'получаемого полимера и к неста'бильности его свойств.

Для выравнивания скорости используют различные тур–булизаторы, для чего «а участках соединения труб и кала–

Рис. 3.2. Принципиальная схема трубчатого реактора: /—труба; 2 —рубашка трубы; 3 —калач; 4 — рубашка калача

чей устанавливают диафрагмы, сопла–ускорители, диффузоры,· перегородки. Однако такой прием снижает устойчивость реакционной смеси и приводит к появлению застойных зон, увеличивает гидравлические потери. Еще один существенный недостаток трубчатых аппаратов данной конструкции заключается в налипании полимера на внутреннюю поверхность трубы, что резко ухудшает теплопередачу от нагревателей и в критических случаяс? может., привести к образованию пробки. – . , . ;

Для удаления слоя налипшего полимера со стенок используют прием периодического сбрасывания давления ока–ч–

ком на 15—20 МПа.

Указанных недостатков во многом лишен змеевиковый трубчатый реакционный аппарат «Полимир–50», разработанный и созданный совместно специалистами ОНПО «Пласт–полимер» (СССР) и «Лейна–верке» (ГДР).

В этом аппарате процесс проводится при повышенных скоростях, температуре и давлении. Развернутая длина трубчатки составляет более 1500 м, внутренний диаметр труб от 32 до 70 мм, толщина стенок 18—25 мм. В комплекс реактора входит узел комлремирования этилена и кислорода, станция нагрева динила, участок дросселирования и грануляции. Производительность аппарата 50 тыс. т/год. Трубчатые аппараты соответствующей конструкции могут применяться и для производства карбамидных олигомеров. Такой аппарат состоит из десяти горизонтальных труб диаметром 16 мм с толщиной стенки 2,5 мм, которые соединены съемными калачами. Процесс происходит при атмосферном давлении и температуре 140—150°С за 2—3 минуты, что примерно в 100 раз быстрее, чем в реакторах периодического

действия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.