[у]=(0,01...0,03)m=0.03×3 = 0.09 мм; (2.3.1.2.3)

![]() (2.3.1.2.4)

(2.3.1.2.4)

Прогиб в опасном сечении определяется по правилу Верищагина:

![]()

(2.3.1.2.5)

(2.3.1.2.5)

где J – осевой момент инерции; Е = 2.11× 105 МПа - модуль упругости; w - площадь грузовой эпюры; М1(С) – ордината на единичной эпюре Мz1, расположенная под центром тяжести грузовой эпюры.

Осевой момент инерции сечения вала определяется по следующей формуле:

(2.3.1.2.6)

(2.3.1.2.6)

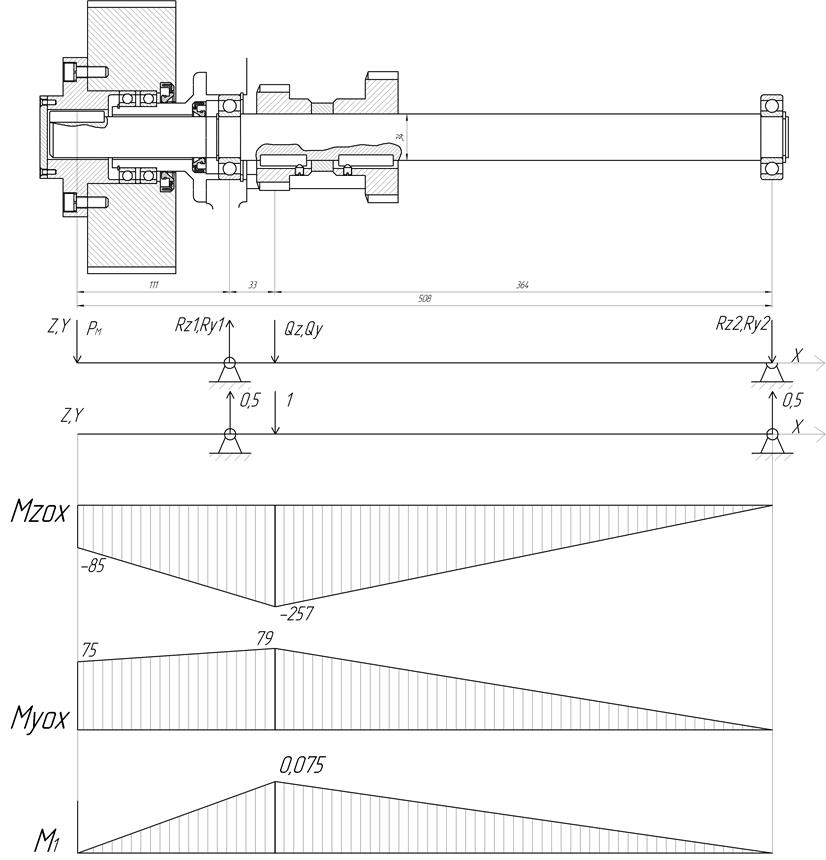

Для определения прогиба под шестерней Z21 строится эпюра изгибающего момента от единичной силы, приложенной в этой точке и направленной в ту же сторону, что и сила P. Эпюра в обоих плоскостях имеет одинаковый вид (рисунок 2.3.1.2.1).

Прогиб в плоскости "ZOX":

Подобным образом

определяется прогиб в плоскости “YOX”, а для

определения угла поворота вместо единичной силы прикладывается единичный момент

и аналогично определяется угол поворота в данном сечении. Определяется

суммарный прогиб (угол поворота):

Подобным образом

определяется прогиб в плоскости “YOX”, а для

определения угла поворота вместо единичной силы прикладывается единичный момент

и аналогично определяется угол поворота в данном сечении. Определяется

суммарный прогиб (угол поворота):

![]() (2.3.1.2.7)

(2.3.1.2.7)

Определение прогибов под колесом Z22 проводится аналогичным способом. Результаты расчетов сведены в таблицу 2.3.1.2.1.

![]()

рисунок 2.3.1.2.1 – Расчетная схема

|

параметр |

ZOX |

YOX |

S |

[ ] |

|

y1,мм |

0.084 |

0.03 |

0.089 |

0.09 |

|

y2,мм |

0.069 |

0.02 |

0.072 |

|

|

q1,рад |

0.00079 |

0.00084 |

0.0012 |

0.01 |

|

q2,рад |

0.0003 |

0.00091 |

0.00096 |

Таким образом, условия прочности и жесткости выполняются. Следовательно, диаметр вала можно сохранить.

![]() Поскольку валы коробок

скоростей сравнительно тихоходны, достаточно выполнения проверочного расчета

подшипников на долговечность [4]:

Поскольку валы коробок

скоростей сравнительно тихоходны, достаточно выполнения проверочного расчета

подшипников на долговечность [4]:

L>[L] (2.3.2.1)

где L, [L] - расчетная и допускаемая долговечность в млн.об;

где Lh - долговечность подшипника в часах.

Проверке подлежат подшипники на валу с максимальной нагрузке — шариковые радиальные однорядный № 307.

Определяем суммарные реакции в опорах:

![]() (2.3.2.2)

(2.3.2.2)

![]() (2.3.2.3)

(2.3.2.3)

Производим расчет по наибольшей радиальной реакции Fr2.

Pacчетная долговечность определяется по формуле:

(2.3.2.4)

(2.3.2.4)

где т - степенной показатель (m = 3 для шарикоподшипников);

C-динамическая грузоподъемность подшипника (Сr=33200 Н);

PЭ - эквивалентная динамическая нагрузка, которая для однорядных радиальных подшипников равна:

![]() (2.3.2.5)

(2.3.2.5)

где V — коэффициент вращения, зависящий от того, какое кольцо подшипника вращается (при вращении внутреннего кольца V = 1); Кs = 1,2 - коэффициент безопасности, учитывающий характер нагрузки; КТ = 1,1 — температурный коэффициент.

Определив все необходимые коэффициенты, находим расчетную долговечность:

![]() Долговечность

подшипников в часах определяется по формуле:

Долговечность

подшипников в часах определяется по формуле:

Необходимо знать, требуется ли замена подшипников в течении работы станка. Для этого необходимо знать технический ресурс станка. По условию он составляет 12500 ч. Следовательно, необходимости замены подшипников нет.

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому расчет обычно ведется только по напряжению смятия [5]:

(2.3.3.1)

(2.3.3.1)

где Т- номинальный крутящий момент, Н-мм; h - высота шпонки, мм; lр- рабочая длина шпонки, мм; d—

номинальный диаметр вала, мм; t1 – глубина

паза на валу; [![]() ]- допускаемое напряжение на смятие.

]- допускаемое напряжение на смятие.

Проверка шпоночного соединения на I валу под шкивом:

Шпонка 16x8x50 ГОСТ 23360 - 78.

Проверка шпоночного соединения производится на II валу по самой короткой шпонке:

Шпонка 8x8x30 ГОСТ 23360 - 78.

Проверка шпоночного соединения производится на III валу по самой короткой шпонке:

Шпонка 8x10x40 ГОСТ 23360 - 78.

Проверка шпоночного соединения на Шпинделе:

Шпонка 16x10x50 ГОСТ 23360 - 78.

![]() Условие выполняется.

Условие выполняется.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.