ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Специальность 180400-Электропривод и автоматизация промышленных

установок и технологических комплексов

Кафедра электропривода и электрооборудования

Выполнил

студент гр. з—7192 ____________ Мищенко Д.А.

(подпись)

____________

(дата)

Руководитель

доцент, к.т.н. ____________ Удут Л.С.

(подпись)

____________

(дата)

Томск 2005

Содержание. 2

Ведение. 3

Конструкция механизма, кинематическая схема, техническая характеристика механизма. 4

Технологический процесс цеха, агрегата. Рабочий процесс механизма. 7

Расчет мощности и выбор электродвигателя. 12

Выбор тиристорного преобразователя. 18

Выбор реактора. 18

Заключение. 19

Литература. 20

Современный уровень развития техники характеризуется стремлением автоматизировать и рационализировать во всех отраслях промышленности возможно большее число производственных процессов, используя все новейшие технические достижения и организационные возможности. Отвечая требованиям времени, проволочный стан рассчитан для работы на высоких скоростях прокатки, оснащён быстродействующими системами автоматического регулирования главных приводов основных механизмов.

Основным средством для приведения в движение рабочего органа машины, управления технологическим процессом, является электромеханическое устройство, называемое электроприводом.

Большой диапазон регулирования скорости, высокая точность позиционирования – вот чем характеризуется современный промышленный электропривод. К нему предъявляются высокие требования по надёжности и производительности.

Рост производительности всех металлургических агрегатов, а так же качества продукции, сильно зависит от совершенствования электропривода. Очень широкое использование в электроприводах металлургического производства уже нашли системы управления последовательной коррекцией, построенные по принципу подчинённого регулирования параметров. Благодаря ряду преимуществ, область применения этих систем всё время расширяется.

Для современного металлургического электропривода характерно широкое внедрение автоматизации технологических процессов. Это относится ко всем без исключения мощным и производственным механизмам доменного сталеплавильного и прокатного производства.

Усложнение технологических процессов, увеличение скоростей, требует повышенной точности, что исключает возможность ручного управления. В этих случаях оператор не в силах управлять процессом и контролировать большое число взаимосвязанных параметров без применения ЭВМ. Поэтому современные системы управления мощных основных высокопроизводительных механизмов металлургического производства оснащаются ЭВМ.

В данное время ведение выплавки стали в новых технологических условиях, позволяет, значительно увеличить производство стали. Что позволяет значительно уменьшить себестоимость выплавляемой стали и значительно повышает конкурентоспособность ОАО “НКМК” как на внутреннем, так и на внешнем рынке. А также значительно увеличивает нагрузку на действующие электропривода.

Целью дипломного проекта является проверочный расчет привода сталевоза с внедрением нового привода постоянного тока Flex Pak 3000.

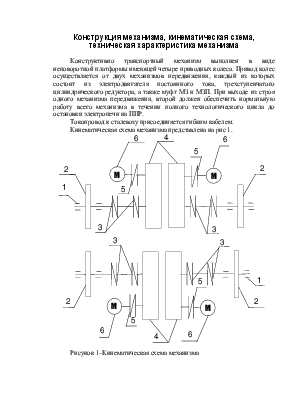

Конструктивно транспортный механизм выполнен в виде неповоротной платформы имеющей четыре приводных колеса. Привод колес осуществляется от двух механизмов передвижения, каждый из которых состоит из электродвигателя постоянного тока, трехступенчатого цилиндрического редуктора, а также муфт МЗ и МЗП. При выходе из строя одного механизма передвижения, второй должен обеспечить нормальную работу всего механизма в течении полного технологического цикла до остановки электропечи на ППР.

Токопровод к сталевозу присоединяется гибким кабелем.

Кинематическая

схема механизма представлена на рис 1.

Кинематическая

схема механизма представлена на рис 1.

|

Рисунок 1–Кинематическая схема механизма

На рисунке 1 приняты следующие обозначения:

1. Подшипники качения;

2. Ходовые колеса диаметром 1000мм;

3. Муфта типа МЗП–8;

4. Редуктор трехступенчатый ВКУ–750;

5. Муфта типа МЗ4;

6. Электродвигатель постоянного тока типа Д–32.

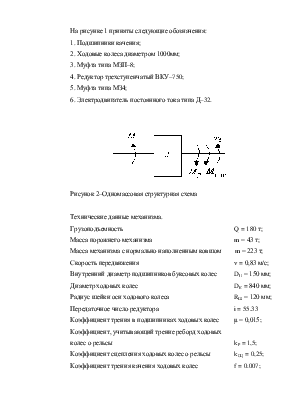

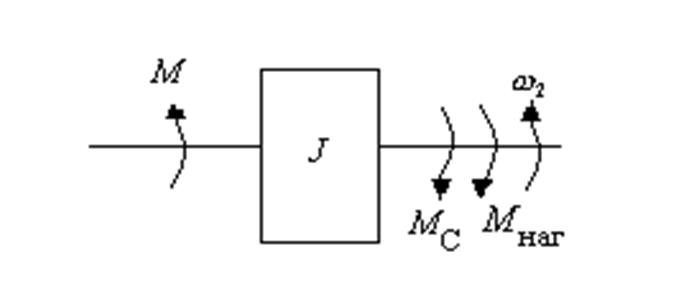

Рисунок 2–Одномассовая структурная схема

Технические данные механизма.

Грузоподъемность Q = 180 т;

Масса порожнего механизма m = 43 т;

Масса механизма с нормально наполненным ковшом m = 223 т;

Скорость передвижения v = 0,83 м/с;

Внутренний диаметр подшипников буксовых колес DП = 150 мм;

Диаметр ходовых колес DК = 840 мм;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.