В этом случае размах коэффициента интенсивности напряжений возрастает за счет роста длины трещины по мере увеличения числа циклов.

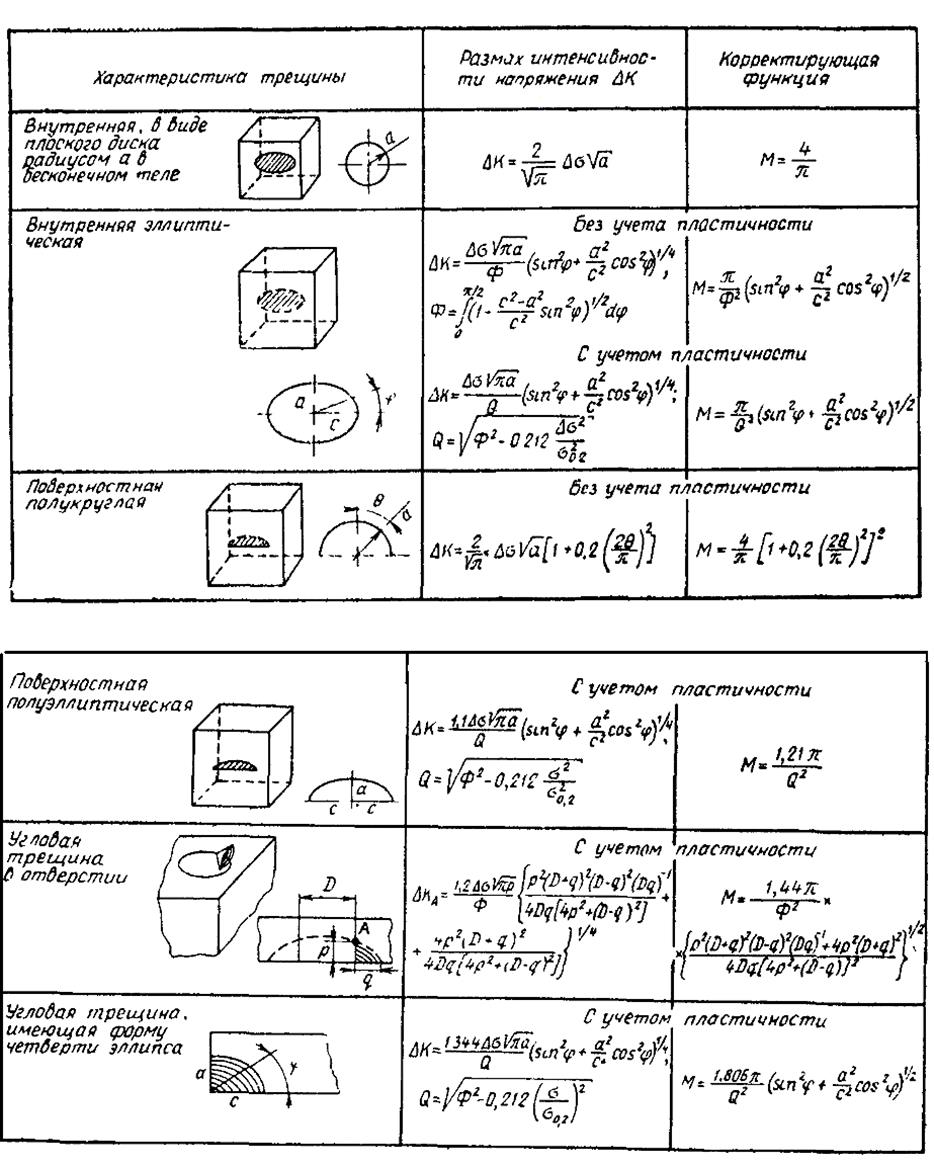

Некоторые варианты формул, используемых для определения ΔК и М в зависимости от формы поверхности трещины и ее расположения в детали, приводятся в табл. 1. Пользуясь этими формулами и зная значение размаха напряжений Δσ, действующего в детали, а также форму трещины, можно определить критические размеры трещины, при которых начинается ее самопроизвольный лавинный рост, т. е. разрушение детали.

Состояние разрушения соответствует условию

Δ К = К1с, (18)

где К1с—вязкость разрушения или предельное значение коэффициента интенсивности напряжений, соответствующие такому сочетанию Δσ и а, при котором начинается лавинный рост трещины.

Вязкость разрушения К1с определяют на стандартных образцах, имеющих соотношение размеров (ширины и толщины), при котором реализуется плоское деформированное состояние в зоне распространения трещины; К1с может быть определено как при однократном статическом, так и при циклическом нагружении.

Таблица 1.

Величины К1с, полученные при циклическом нагружении, несколько ниже величин, определяемых при статическом нагружении. Значения К1с для ряда дисковых сплавов, определенные как предельные величины ΔК при циклических испытаниях плоских образцов, нагружаемых по схеме трехточечного изгиба (пульсирующий цикл при комнатной температуре), представлены в табл. 2.

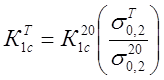

Величины К1с при повышенных температурах определены пересчетом как

(19)

(19)

Таблица 2.

|

С п л а в |

Т,°С |

К1с- кгс/мм3/2(МПа*м1/2) |

|

ВТЗ-1 |

20 |

195(60) |

|

400 |

118(36) |

|

|

ВТ-8 |

20 |

220 (64) |

|

400 |

150(46) |

|

|

ВТ-9 |

20 |

210(65) |

|

400 |

134(41) |

|

|

ЭИ698ВД |

20 |

350(108) |

|

650 |

280 (87) |

|

|

Опытный дисковый сплав, σв ≥ 1300 МПа |

20 650 |

260 (80) 250 (77) |

|

Опытный высокопрочный дисковый сплав, σ≥1500 МПа |

20 650 |

150(46) 135(42) |

6.2. Развитие трещины при циклическом нагружении.

В качестве модели развития трещины при циклическом нагружении, используемой как исходная информация при оценке сопротивления разрушению деталей с трещиной, принимается зависимость скорости роста трещины da/dN от размаха коэффициента интенсивности напряжений ΔК. Эта зависимость, как это следует из рис. 9,10 и 11, для титанового сплава ВТЗ-1, а также дисковых никелевых сплавов (ЭИ698ВД и опытного с σв ≥1300 МПа, полученного методом гранульной металлургии) удовлетворительно описывается степенным уравнением вида:

da/dN=Cо(ΔК)n. (20)

Постоянные Со и п для некоторых дисковых титановых и никелевых сплавов при Т = 20°С представлены в табл.3 (рассчитаны в размерностях: ΔК — в кгс/мм3/2, da/dN в мм/ц). В таблице приводятся значения ΔК, в пределах которых справедливо уравнение (20). При значениях ΔК выше указанных трещина развивается самопроизвольно; нижние значения представленных областей принимаются за пороговые, при которых трещина не растет.

Таблица 3.

|

Сплав |

Постоянные в уравнении. |

||

|

n |

С0 |

Пределы применимости ΔК, кгс/мм3/2(МПа-м1/2) |

|

|

ВТЗ-1 |

3,97 |

7, 87*10-12 |

70- 190(22 — 60) |

|

ВТ-8 |

3,17 |

1,38*10-10 |

80 — 220 (25 - 69) |

|

ВТ-9 |

2,91 |

6,06*10-10 |

60 — 200(19-63) |

|

ЭИ698В9 |

4,34 |

4,47*10-14 |

160 — 320(50— 100) |

|

Опытный дисковый сплав, σв≥1300 МПа |

4,48 |

8,31*10-13 |

80 — 260 (25 — 82) |

|

Высокопрочный дисковый сплав, σв≥1500 МПа. |

7,15 |

1*10-17 |

70-120(22 — 38) |

Уравнения, соответствующие кривым, представленным на рис. 9—11, рассчитаны методом минимальных средних квадратических отклонений по результатам испытаний 2—10 образцов, циклически нагруженных изгибом. Уравнение (20) позволяет оценить работоспособность конструкции из этих сплавов при наличии трещины, т. е. определить:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.