Широко распространенная в настоящее время технологии изготовления двухслойной беспазовой обмотки приводит к необходимости разбивать обмотку на секции, каждой из которых соответствует некий фиктивный паз в зазоре беспазового статора. С учетом того, что электрические схемы соединения двухслойной обмотки при пазовом и беспазовом статорах идентичны, то для сохранения принятых в общей теории электрических машин терминов, описывающих конструктивные параметры обмотки, определим:

Коэффициент укорочения обмотки:

Число пазов (катушек) на полюс и фазу:

,

,

где Z – число пазов катушек обмотки; m – число фаз; р – число пар полюсов; y – шаг обмотки по пазам.

На полюсном делении каждая

фаза в каждом слое занимает электрический угол, равный 60![]() .

.

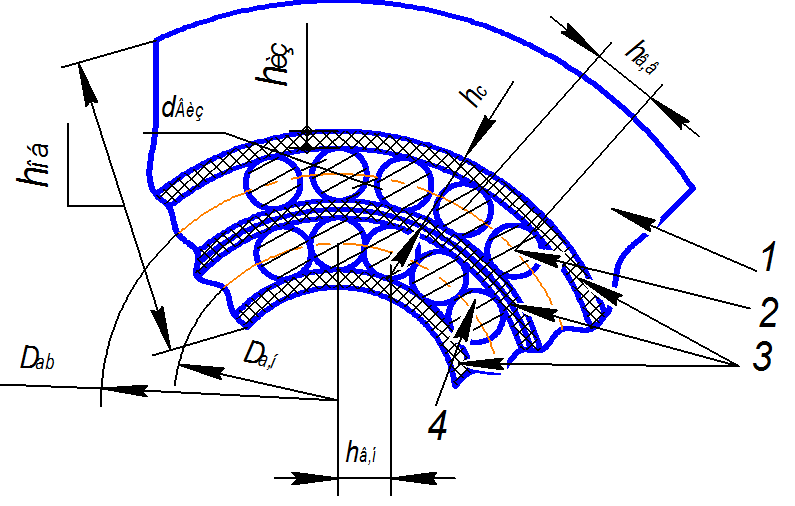

На рисунке 1.6 приведен эскиз поперечного сечения области воздушного зазора, занятой двухслойной обмоткой с толщиной слояhc.

Рисунок 1.6.- Эскиз поперечного сечения области воздушного зазора беспазовой машины с двухсекционной обмоткой.

На эскизе каждая секция обмотки представляет собой один проводник диаметром dв.из. Естественно, что секция может состоять из большого числа проводников, соединенных последовательно или параллельно, причем в последнем случае отдельные проводники, обычно свиваются в жгут. При числе проводников в секции (катушке) больше одного проводника должны быть конструктивно объединены друг с другом с помощью компаунда или бандажа.

Между сердечником 1 статора и верхнем слое проводников диаметром dв.из обмотки 2 располагается электроизоляционная прокладка 3 толщиной hиз. Две такие же прокладки уложены между нижним 4 и верхним 2 слоями обмотки.

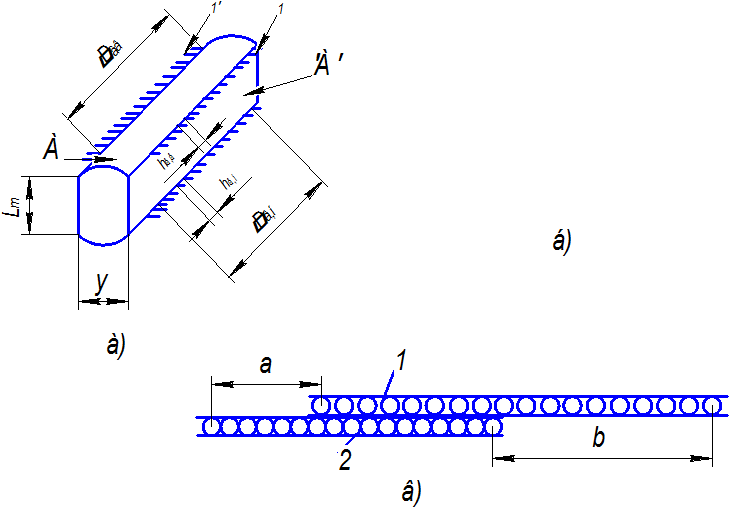

Процесс изготовления состоит из нескольких операций. На первом этапе выполняется шаблон для изготовления обмотки, который представляет собой брус. Высота бруса равна длине активной части статора - LM, длина – длине окружности статора по верхнему слою - π·D0.В. - плюс технологический припуск для удобства работы с шаблоном , а ширина – шагу у обмотки. По краям бруса располагаются штыри 1 и 1’. С одной стороны его шагом hв.н., а с другой – с шагом hв.в.. Число штырей на один превышает число секций:

![]() .

.

Для обмотки с q=3, m=3, 2p=2 число штырей к=19.

На поверхностях А и А’ шаблона укладываются электроизоляционные прокладки, между штырями - обмотки.

После

укладки катушечной группы, соответствующей одной фазе (рисунок 1.7, б),

делается петля, которая в дальнейшем разрезается и спаивается с другими петлями

в соответствии с электрической схемой соединения обмотки.

После

укладки катушечной группы, соответствующей одной фазе (рисунок 1.7, б),

делается петля, которая в дальнейшем разрезается и спаивается с другими петлями

в соответствии с электрической схемой соединения обмотки.

Рисунок 1.7.- Технология изготовления беспазовой обмотки статора: а – технологический шаблон; б – катушечная группа; в – приспособление для укладки обмотки.

Уложив обмотку на поверхности А и А’, на витки обмотки кладут еще по одному слою электроизоляционных прокладок. На этом процессе изготовления собственно обмотки заканчивается, и начинается процесс ее формовки. Для исключения возможности смещения проводников обмотки относительно друг друга при снятии с шаблона электроизоляционные прокладки делают клеящимся. Если проводники обмотки имеют большой диаметр, то клеящаяся электроизоляционная прокладка не способна удержать их перемещения. В этом случае слои обмотки перед снятием с шаблона могут заливаться герметикам или бандажироваться. После этой операции штыри вынимаются, и обмотка снимается с шаблона. На специальном приспособлении обмотки обжимают и смещают верхний слой 1 относительно нижнего слоя 2 (рисунок 1.7, в) на шаг обмотки у. Т.к. длина нижнего слоя меньше, чем верхнего, то необходимо выдерживать:

![]() ,

,

где а и b – смещения верхнего слоя относительно нижнего с правой и левой сторон обмотки. Далее осуществляется разрезка петель (рисунок 1.7, б) и распайка обмотки в соответствии с электрической схемой. Отформированная на плоскости обмотка укладывается на цилиндрическую оправку, диаметр которой определяется из выражения:

![]()

где Dp - диаметр ротора; DM – диаметр постоянного магнита; δcp - воздушный зазор между вращающимся ротором и обмоткой; δ0 - толщина оболочки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.