Чем выше окружная скорость колеса, тем меньше должна быть вязкость масла; чем выше контактное давление в зацеплении, тем большей вязкостью должно обладать масло для исключения выдавливания его из зоны контакта.

Смазывание зацепления будем осуществлять маслом И–Г–А–46 – индустриальное масло для зубчатых передач без присадок 46 класса кинематической точности по ГОСТ 20779–88.

Учитывая особенности данной коробки скоростей, выбранный сорт масла И-Г-А-46 с кинематической вязкостью 41–51мм2/с, рекомендуемое контактных напряжений σн = 600..1000 МПа по ГОСТ 20779–88.

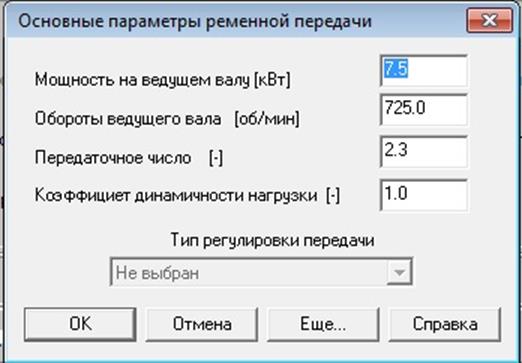

По данному заданию была спроектирована коробка скоростей токарно-винторезного станка, имеющая: число скоростей 21, наибольший крутящий момент 131 кгс*м, электродвигатель мощностью 7,5 кВт с частотой вращения 725 мин–1, предельные частоты вращения шпинделя 12,5 – 1250 об/мин., с наибольший диаметр заготовки, устанавливаемый над станиной500 мм. В качестве смазки применяется индустриальное масло без присадок И–Г–А–46 по ГОСТ 20779–88.

Передача моментов с первого на второй, со второго на третий валы осуществляется посредством прямозубых зубчатых передач.

Для передачи вращающего движения в прямом и обратном направлении используется дисковая фрикционная муфта, позволяющая плавность работы передачи, также служащая как предохранительный механизм.

Приложение А

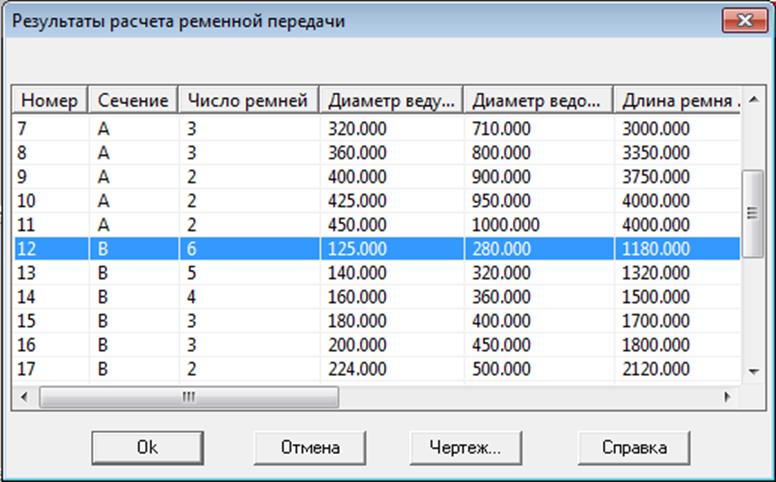

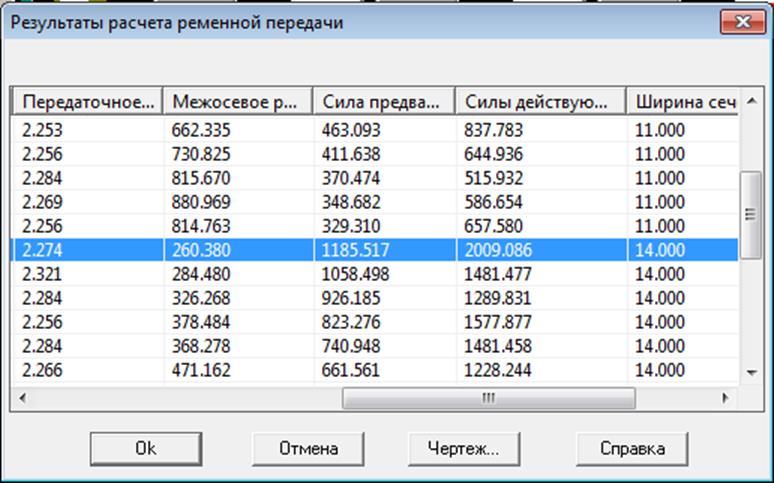

Расчет ременной передачи

Рисунок 6- Входные параметры

Рисунок 7- Результаты расчета

Рисунок 8- Результаты расчета

Проверочный расчет по моменту.

Рисунок 9- Результаты расчета

Приложение Б

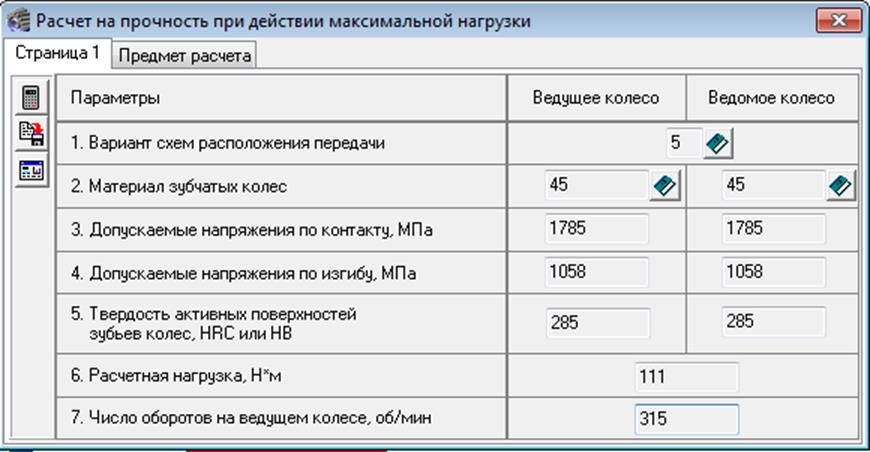

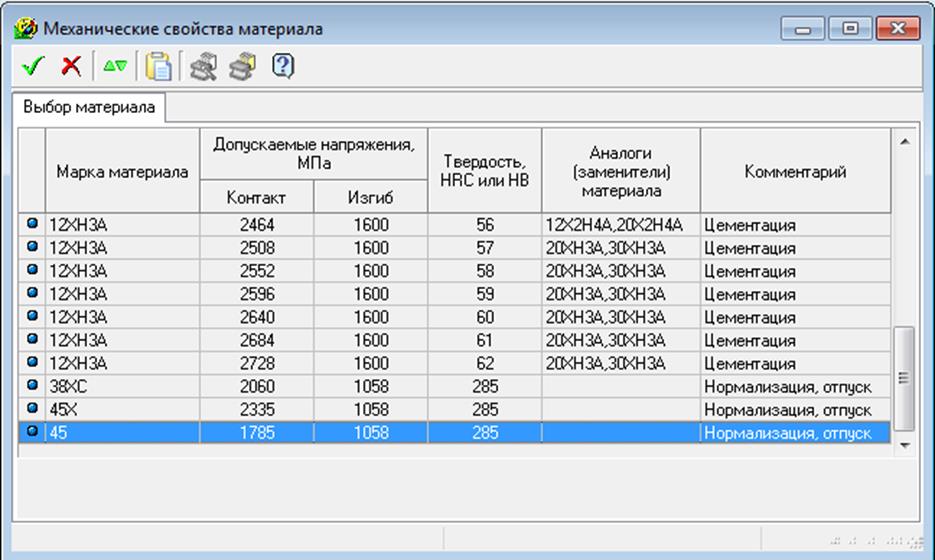

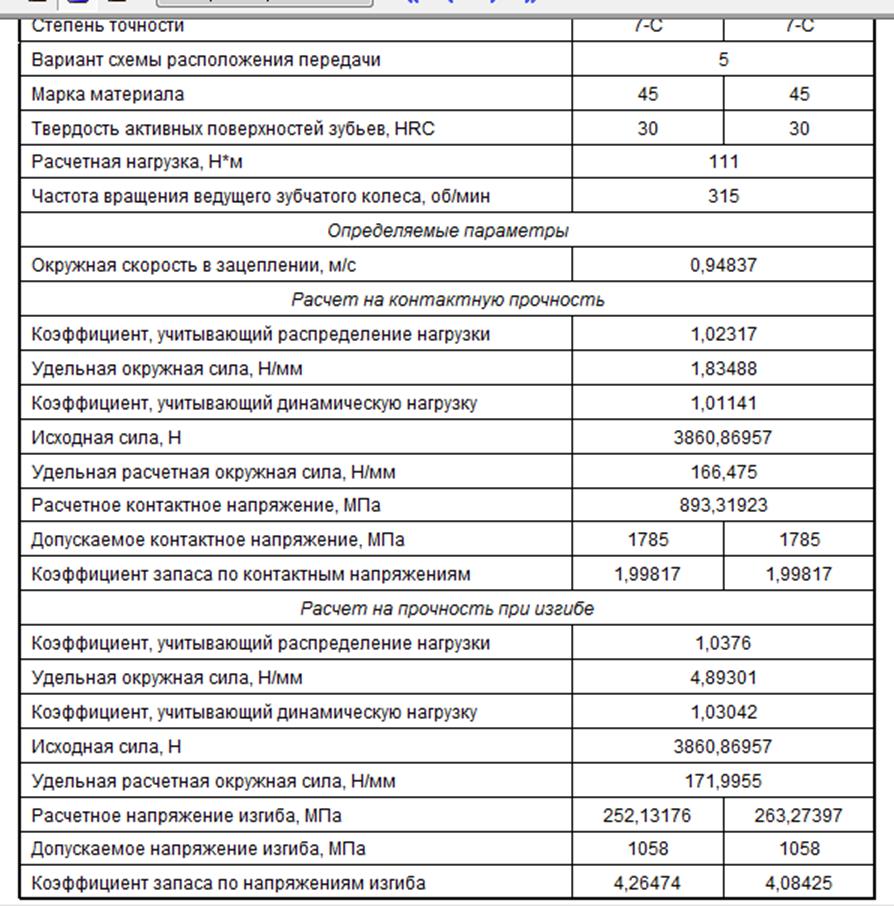

Расчет зубчатой передачи на примере первого вала

Рисунок 10- Входные параметры

Рисунок 11- Выбор материала колес

Определение расчетных напряжений

Рисунок 12- Результаты расчета

Приложение В

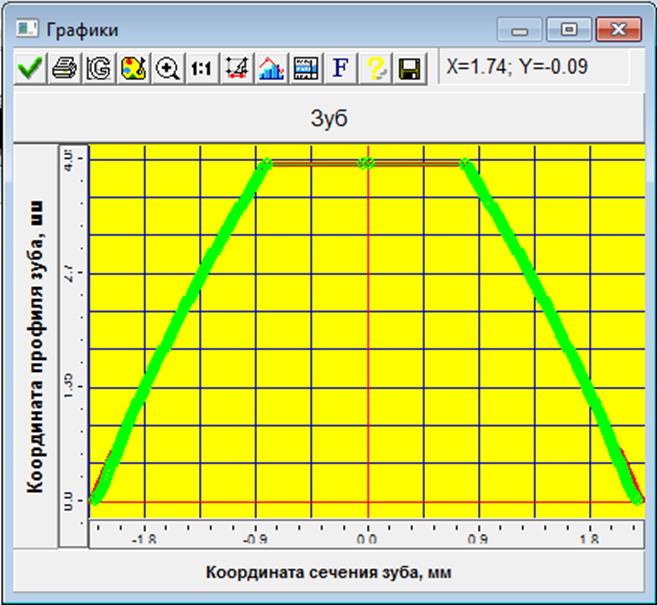

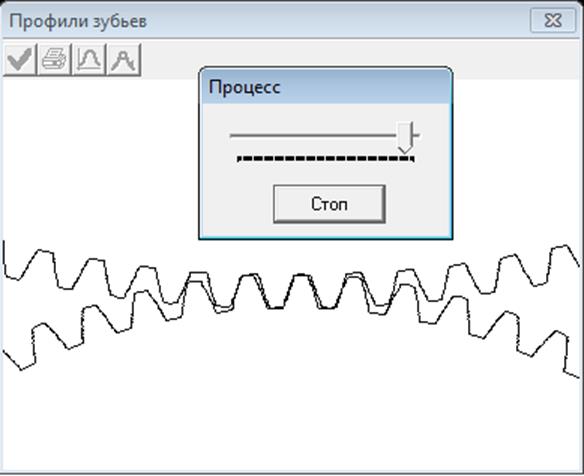

Определение профиля зубчатой передачи первого вала

Рисунок 13- График профиля зубьев

Рисунок 14- Проверка хода работы

Приложение Г

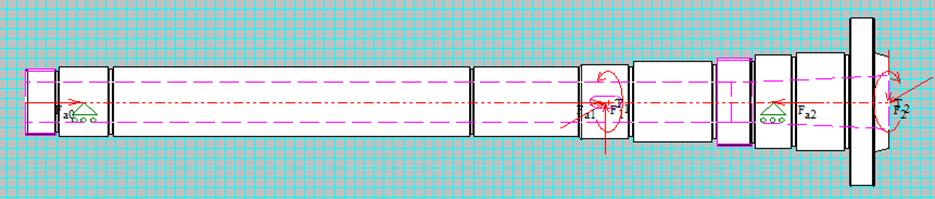

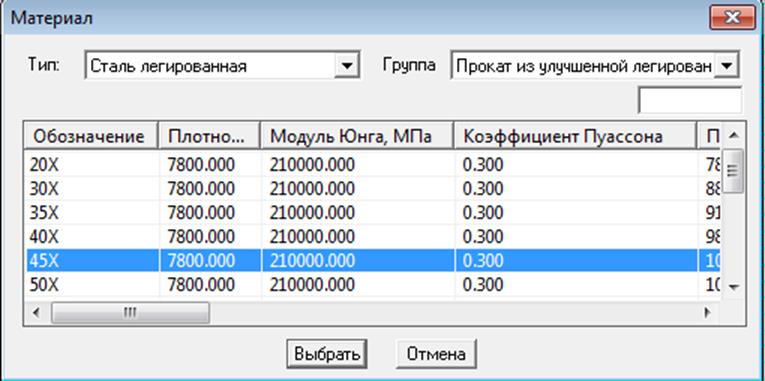

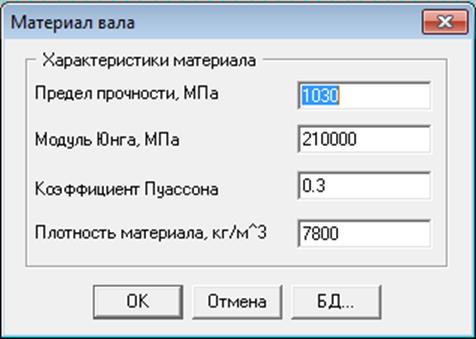

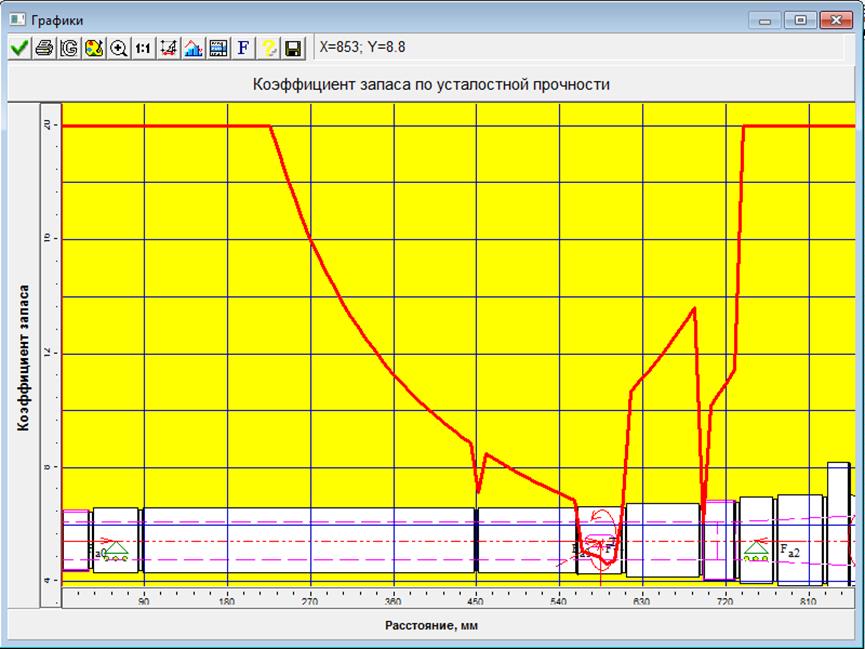

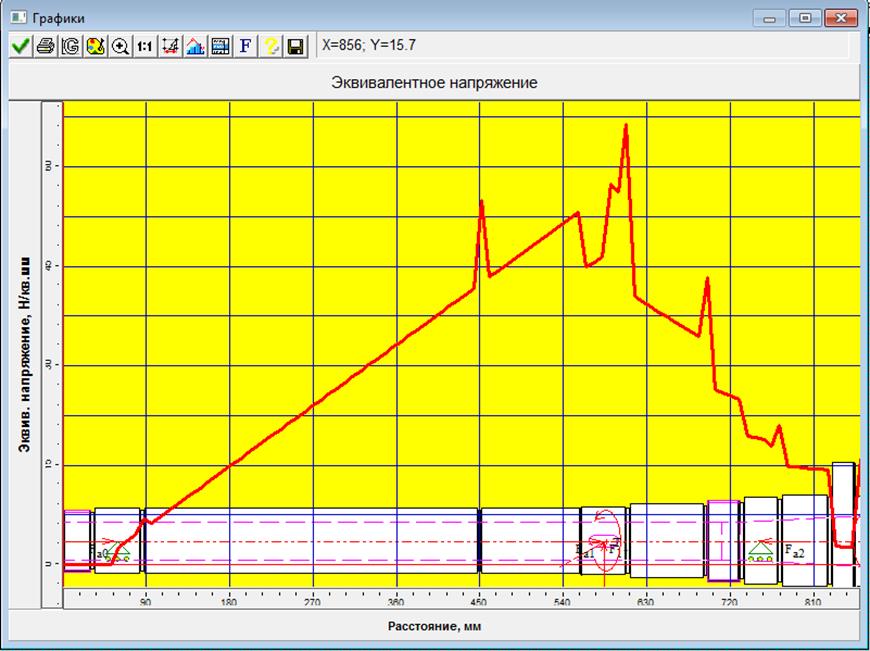

Расчет шпиндельного вала на усталостную прочность

Рисунок 15- Модель с заданными нагрузками

Рисунок 16- Материал вала

Рисунок 17- Характеристики материала шпинделя

Рисунок 18- График усталостной прочности

Рисунок 19- График напряжений

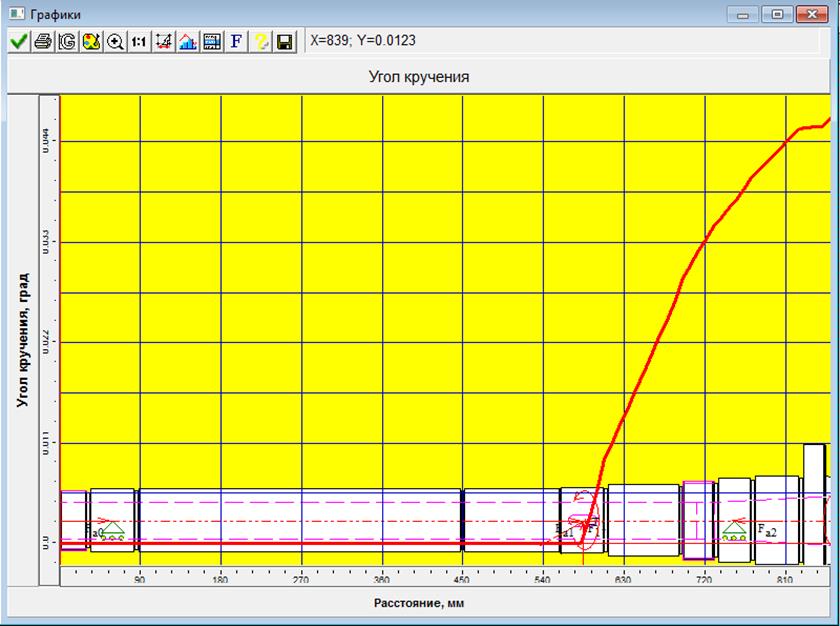

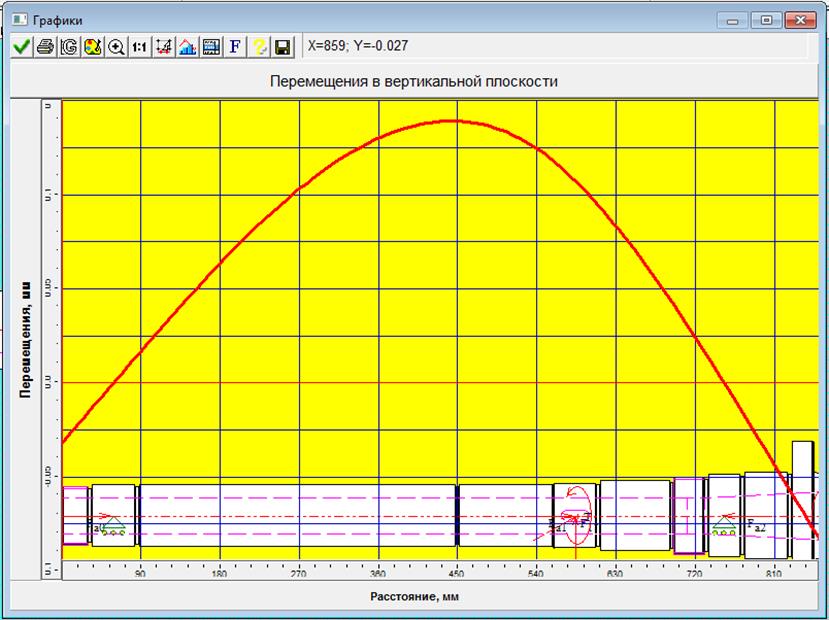

Расчет на жесткость шпиндельного вала

Рисунок 20 a- График угла кручения

Рисунок 20 б - График перемещений

Приложение Д

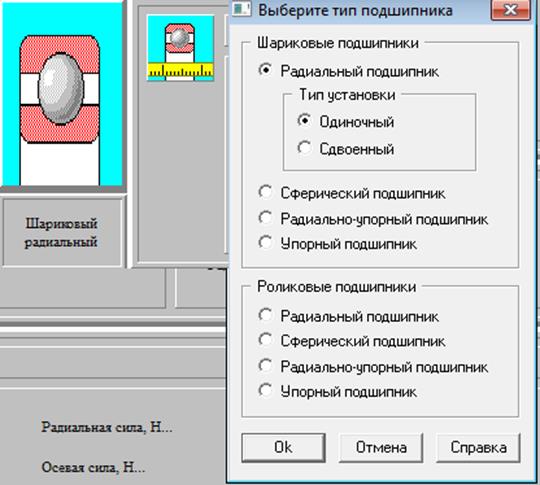

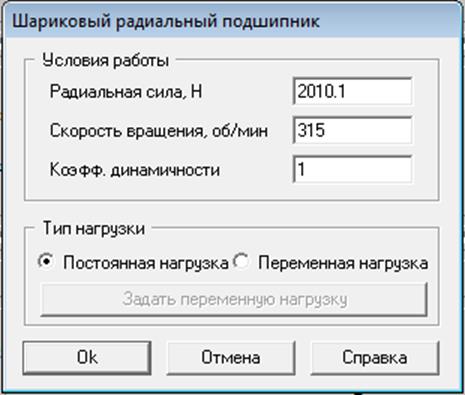

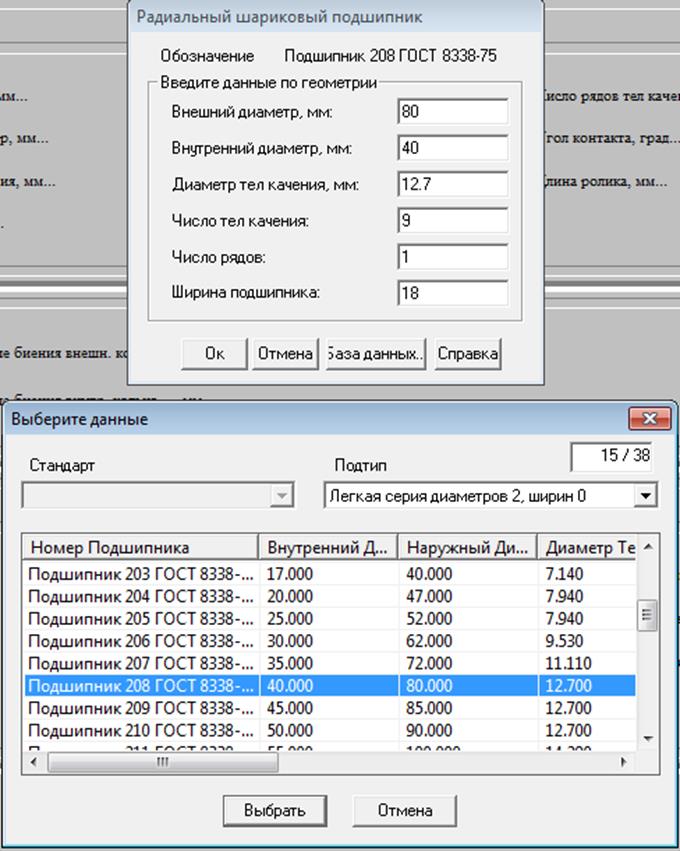

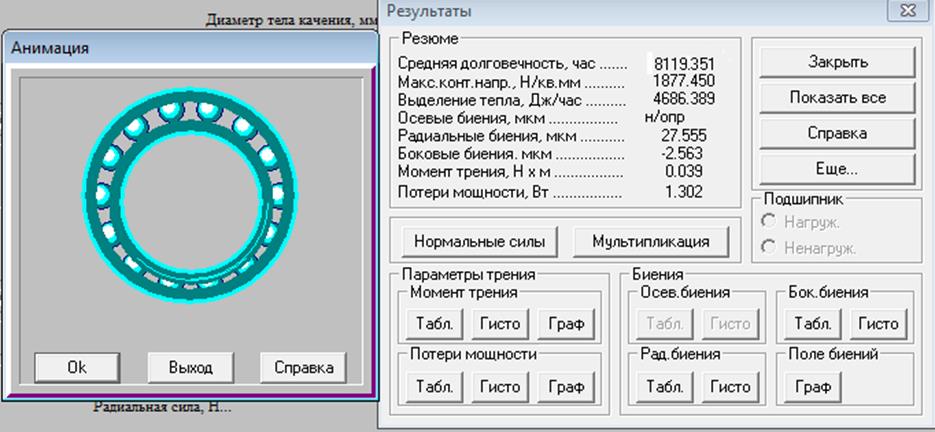

Подбор подшипников для третьего вала.

Рисунок 21- Выбор типа подшипника

Рисунок 22- Условия работы

Рисунок 23- Выбор геометрии подшипника

Рисунок 24- Результаты расчета

Приложение Е

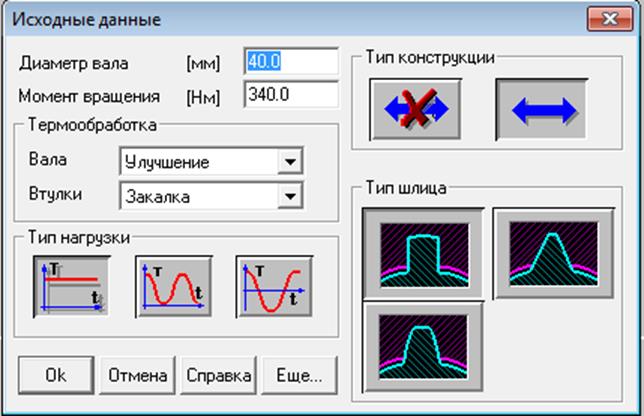

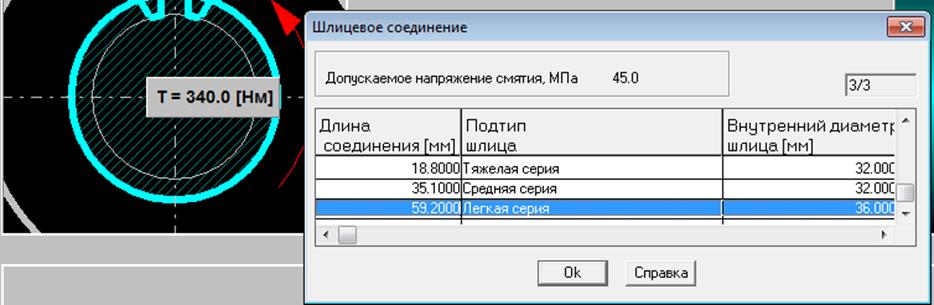

Расчет шлицевого соединения на примере третьего вала

Рисунок 25- Исходные данные

Рисунок 26- Результаты расчета

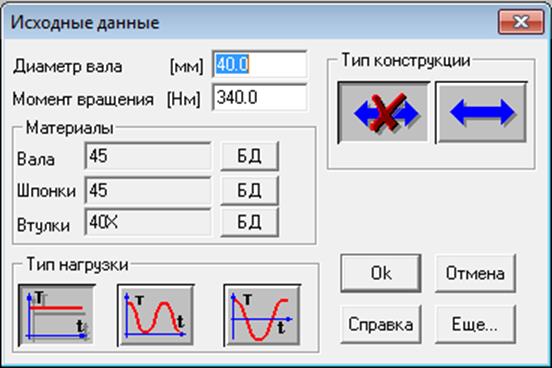

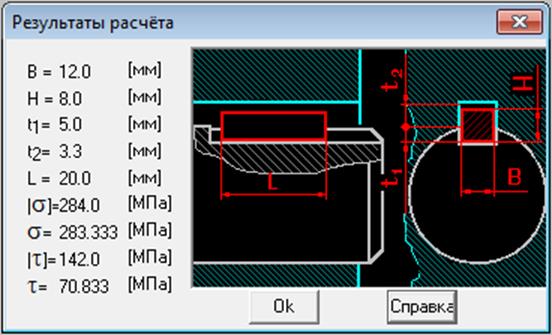

Приложение Ж

Расчет шпоночного соединения примере третьего вала

Рисунок 27- Исходные данные

Рисунок 28- Результаты расчета

Приложение К

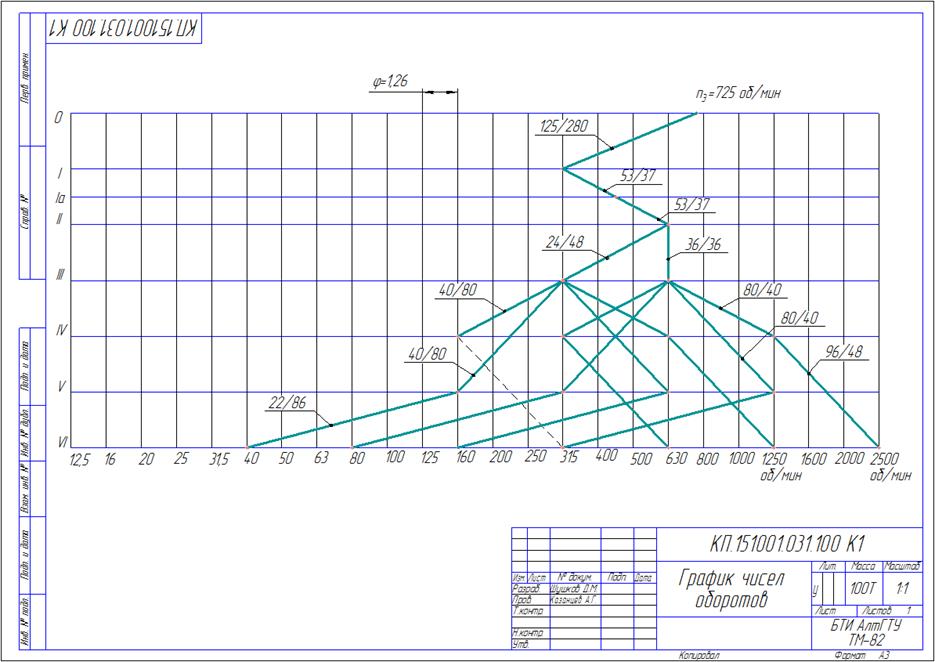

График чисел оборотов обратного хода

Рисунок 29- График оборотов

1. Тарзиманов Г. А. Проектирование металлорежущих станков. М.: Машиностроение, 1972. – 312 с.

2. Примерный расчет фрезерного станка. Методические указания к курсовому проекту по металлорежущим станкам

3. Королев Ф. К. Расчет металлорежущих станков. Конспект лекций, выпуск третий. Харьковский политехнический институт. Харьков 1964. – 89 с.

4. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин; Учеб. Пособие для техн. спец. вузов. – 7-е изд., испр. – М.; Высш. шк., 2001. – 447с., ил.

5. Курсовое проектирование деталей машин В. Н. Кудрявцев, Ю. А. Державец, И. И. и др.; Под общ. ред. В. Н. Кудрявцева: Учеб. пособие для студентов машиностроительных специальностей вузов. – Л.: Машиностроение, Ленингр. отделение, 1984. – 400с. ил.

6. Тепинкичиев В.К. Металлорежущие станки. М.:”Машиностроение”, 1973г., 472с.

7. Кирилин Ю.В., Шестернинов А.В. Расчет и проектирование шпиндельных узлов металлорежущих станков с опорами качения: Учебное пособие. Ульяновск: УлГТУ, 1998, - 72 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.