В последние годы заметно возросло производство приборов с минимальными размерами элементов 0,35 мкм и менее. Соответственно возросли требования к возможностям ХМП и снижению стоимости производственных затрат. Одним из путей снижения затрат является увеличение производительности оборудования, относящееся к единице занимаемой площади. Исследования, проводимые разработчиками оборудования, привели к созданию орбитальной схемы ХМП [2].

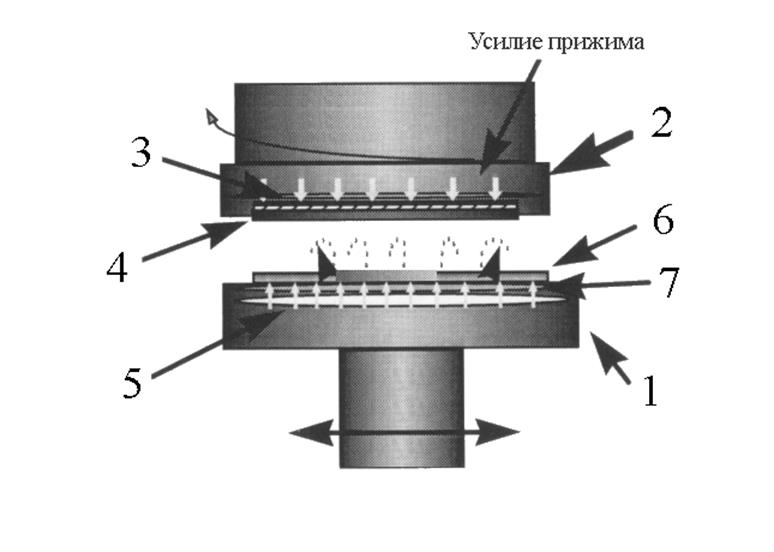

Схема орбитального ХМП представлена на рисунке 2.1.1.2. Узел полирования состоит из верхней 1 и нижней 2 головок. Верхняя головка 1 содержит пленку-носитель 3, к которой поджимается пластина 4. Нижняя полирующая головка 5 содержит полирующую подушку 6. Давление полирующей подушки создается подачей сжатого воздуха 7. Верхняя головка совершает в процессе полирования вращательное движение, а нижняя – орбитальное. Гибкая полирующая подушка находится на полужестком основании из полиуретана, которое, в свою очередь, закреплено на гибкой мембране, изготовленной из нержавеющей стали. Суспензия подается к пластине через систему отверстий в подушке, основании и мембране. Эта система отверстий совместно со специально выполненными на поверхности подушки углублениями позволяют осуществить равномерную подачу суспензии к поверхности пластины. Сжатый воздух подается в полости под пленкой-носителем верхней головки и под мембрану нижней головки. Основными технологическими параметрами этой схемы обработки являются орбитальная скорость, скорость вращения верхней головки, давление полирования (давление под мембраной в нижней головке) и дифференциальное давление (разность между давлениями в верхней и нижней головках).

Рисунок 2.1.1.2 - Орбитальная схема ХМП

Преимущества орбитальной схемы полирования включают в себя улучшенный профиль краевой зоны пластины (увеличение равномерно обработанной площади пластины), более высокую эффективность планаризации, увеличение производительности, снижение потребления суспензии, снижение производственных затрат. Орбитальная схема полирования реализована, в частности, в установках AvantGaard-676 [4] и AvantGaard-776 [5] компании SpeedFam-IPEC.

Линейная схема полирования изображена на рисунке 2.1.1.3. Обрабатываемая пластина 1 размещается вращающемся шпинделе 2 и соприкасается в процессе полирования с полирующей подушкой 3, выполненной в виде замкнутой конвейерной ленты, линейно движущейся относительно шпинделя 2 и смачиваемой суспензией. Под пластиной, с обратной стороны ленты, размещен неподвижный стол 4. Суспензия подается на движущуюся ленту перед шпинделем с помощью распределяющего устройства 5. Позади шпинделя размещен узел 6 кондиционирования полирующей ленты. Разработчики схемы заявляют преимущества схемы, связанные с высокой скоростью и равномерностью полирования. В настоящее время линейная схема не нашла широкого распространения в оборудовании ХМП. Схема применена в установке CMP Teres.

|

Рисунок 2.1.1.3 - Линейная схема ХМП

Количество модулей полирования является важной характеристикой, определяющей возможность полирования нескольких материалов, производительность и возможность резервирования. Наличие 4-х модулей выгодно отличают установки AvantGaard-676 и AvantGaard-776 компании SpeedFam-IPEC.

Количество одновременно обрабатываемых пластин определяет производительность оборудования.

На рынке оборудования ХМП в настоящее время представлены установки, предназначенные для полирования пластин диаметром 150, 200 и 300 мм; оборудование для обработки 200-мм пластин наиболее распостранено.

Наличие устройства очистки пластин после полирования позволяет реализовать принцип “Dry in – dry out”, т.е. получать отмытые сухие пластины на выходе установки. Если в установке такая возможность не предусмотрена, т.е. заложен принцип “ Dry in – wet out”, то для организации законченной схемы ХМП необходимо еще иметь установку очистки пластин после полирования (post-CMP cleaning).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.