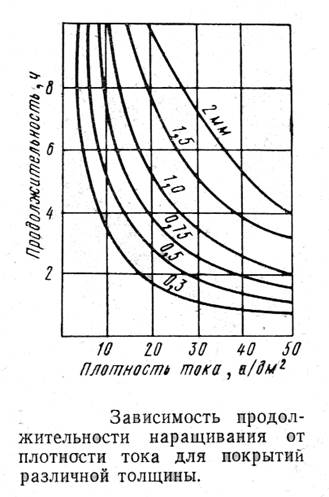

Рис.4

Продолжительность наращивания покрытия зависит от плотности тока (рис. 4). При этом необходимо учитывать, что с его увеличением происходит резкое повышение твердости покрытия и ухудшениеего сцепления с основным металлом. Поэтому оптимальной считают плотность тока в пределах 10 - 20 а/дм2 (начальная плотность тока в течение первых тридцати минут составляет 3 а/дм2). В этом случае скорость электролитического наращивания составляет 0,2 - 0,8 мм/ч. Поверхности, не подлежащие осталиванию, покрывают электроизоляционными кислотостойкими пленками.

Электролит должен обладать высокой рассеивающей способностью и обеспечивать равномерное осаждение металла на всех участках поверхности детали. Для повышения рассеивающей способности в электролит добавляют желатин или столярный клей (1 - 2 г/л). В целях предохранения электролита от загрязнения продуктами коррозии от растворения анодов последние помещают в проницаемые фильтры-чехлы из стеклоткани.

После окончания процесса осталивания детали промывают водой, нейтрализуют в щелочном растворе, вновь промывают водой и сушат сжатым воздухом.

Основными преимуществами осталивания перед другими методами гальваностегии являются: высокая скорость осаждения металла; возможность нанесения слоя металла различной толщины; регулирование в широких пределах физико-механических свойств наносимого слоя за счет изменения режима осталивания; сохранение формы и структуры осталиваемой детали в связи с незначительным нагревом; невысокая стоимость и недефицитность металлов, необходимых для приготовления электролитов.

Основные методы контроля качества гальванического покрытия: электромагнитная, ультразвуковая, цветная дефектоскопия и внешний осмотр.

Ультразвуковые методы дефектоскопии позволяют обнаруживать объемные пороки, расположенные внутри детали. Эти методы основаны на явлениях прямого и обратного пьезоэлектрических эффектов. На противоположные поверхности детали устанавливаются пьезоэлементы, один из которых является генератором упругих колебаний материала детали, другой играет роль приемника.

Для технических целей используются частоты ультразвукового диапазона от 0,8·106 до 5,0·106 Гц, а иногда и до 109 Гц. При таких частотах длины генерируемых в исследуемой детали волн становятся соразмерными с размерами микродефектов и даже с размерами структурных составляющих сплавов.

Ультразвуковые волны, распространяющиеся внутри упругих материалов со скоростью 4000-6000 м/сек, подчиняются основным законам оптики: они отражаются от раздела двух сред, преломляются при переходе из одной среды в другую и т. п.

Основными методами ультразвуковой дефектоскопии являются: теневой метод (метод звуковой тени), импульсный эхо-метод и резонансный метод измерения толщин деталей.

При цветном методе дефектоскопии в качестве проникающей жидкости используют смесь керосина (60%) с бензином (20%) и скипидаром (20%) или смесь керосина (80%) с трансформаторным маслом (10%) и скипидаром (10%), добавляя в нее краситель. В качестве проявляющей жидкости используется состав на основе каолина, смешанный с водой, эмульгатором или спиртом. Очищенная и обезжиренная поверхность детали обрабатывается проникающей жидкостью (с помощью кисти, пульверизатора) или опускается в сосуд с этой жидкостью. Затем деталь промывают раствором кальцинированной соды и водой, обдувают сжатым воздухом и на сухую поверхность кистью наносят проявляющую жидкость. Через 30 мин становятся видимыми наиболее мелкие дефекты. Цветной метод дефектоскопии позволяет, обнаруживать поверхностные трещины размером до 0,003 мм.

4.2. Динамическая балансировка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.