Масса бурошнековой машины является одним из основных ее технических параметров. С точки зрения удобства монтажно-демонтажных операций, транспортировки и хранения целесообразно иметь оборудование предельно малой массы. При этом снижается и стоимость оборудования. С другой стороны, при бурении на валу бурового инструмента возникает реактивный крутящий момент, который стремится провернуть буровую машину вокруг оси бурового става. Поэтому снижение веса бурового оборудования имеет предел, который обусловлен обеспечением устойчивости буровой машины. При этом, с ростом диаметра и длины буримой скважины, должна увеличиваться масса бурошнековой машины.

В качестве механизма для осевого перемещения бурового инструмента можно использовать гидравлический, состоящий из маслостанции и двух синхронно работающих гидроцилиндров. Такое конструктивное исполнение позволяет развивать значительное усилие подачи (до 1000 кН). Большие усилия возникают при прокладке в скважину труб значительной длины (60-100 м). При этом увеличивается изгиб обсадной трубы, что в свою очередь ведет к росту сил трения между трубой и стенками скважины.

Для снижения осевых усилий устанавливаются рациональные по величине зазоры между обсадной трубой и стенками скважины, обеспечивается прямолинейность прокладываемой трубы. Снижению осевых усилий способствует подача в зазор жидкостей, ослабляющих трение.

Подача бурового инструмента на забой двумя синхронно работающими гидроцилиндрами имеет цикличный характер. После рабочего хода гидроцилиндров, во время которого происходит бурение, следует холостой ход, при котором гидроцилиндры возвращаются в и исходное положение. Бурение в это время не происходит, что снижает техническую производительность проходки.

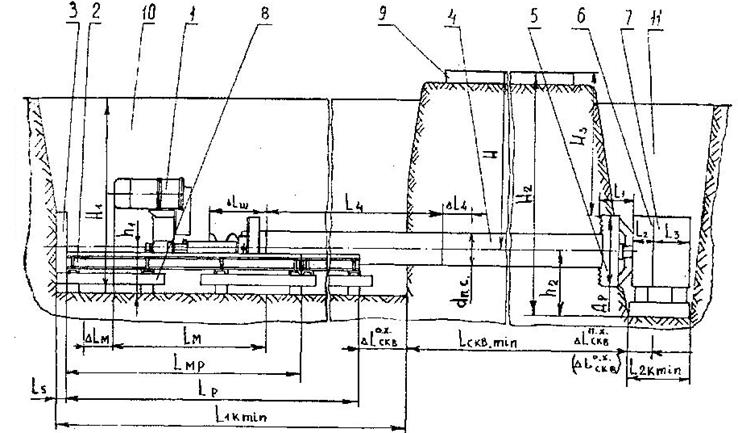

Буровое оборудование (рис.) состоит из следующих устройств: бурошнековой машины 1 на базе станков типа БГА; модульной составной упорной рамы 2; опорных плит 3; секционной инвентарной обсадной колонны 4; навесных сменных расширителей 5 прямого или обратного хода; прицепного устройства 6 расширителя обратного хода; специального защитного кожуха-трубы 7; опорно-центрирующих подставок 8.

Элементами рабочего пространства, обеспечивающими заданное функционирование всех устройств, являются: препятствия 9, под которыми надо пробурить подземные переходы-скважины, в виде автомобильных, железных дорог, улиц, площадей, зданий, зеленых насаждений и т.д.; рабочий и приемный котлованы 10,11 соответственно.

Поперечные размеры препятствия 9, с учетом правил техники безопасности, определяют заданную минимально-необходимую длину скважины Lскв min.

В рабочем котловане 10 необходимо обеспечить размещение элементов оборудования 1,2,3,4, 5,6, что определяет его минимально-допустимую длину L1К min по выражению

L1К min=n LМР+![]() L

L![]() +L5,

(5.1)

+L5,

(5.1)

где LМР - длина единичного модуля рамы

2; п - количество модулей рам в комплекте; ![]() L

L![]() - запас длины скважин для

выхода и демонтажа расширителя обратного хода 5 с прицепным устройством 6; L5 - ширина опорных плит для

восприятия осевых реактивных усилий при бурении.

- запас длины скважин для

выхода и демонтажа расширителя обратного хода 5 с прицепным устройством 6; L5 - ширина опорных плит для

восприятия осевых реактивных усилий при бурении.

Рисунок 5.6. Технологическая схема оборудования для двухэтапного бурения горизонтальных скважин

1- привод вращателя; 2- модуль рамы; 3-опорная плита; 4- колонна обсадных труб; 5- расширитель прямого и обратного хода; 6- якорно-прицепное устройство; 7- защитный кожух; 8- опорно-центрирующая подставка; 9- верхнее препятствие; 10- рабочий котлован; 11- приемный котлован.

Параметр (L1К min ) ограничивает длину комплекта движущегося бурового оборудования 1,4,5,6:

L1К min ![]() LM+

LM+![]() LM +L4 +

LM +L4 + ![]() L4n (5.2)

L4n (5.2)

L1К min ![]() LM+

LM+![]() LM +L4 +

LM +L4 + ![]() L1 +L1 +L2 +

L1 +L1 +L2 +![]() L2 (5.3)

L2 (5.3)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.