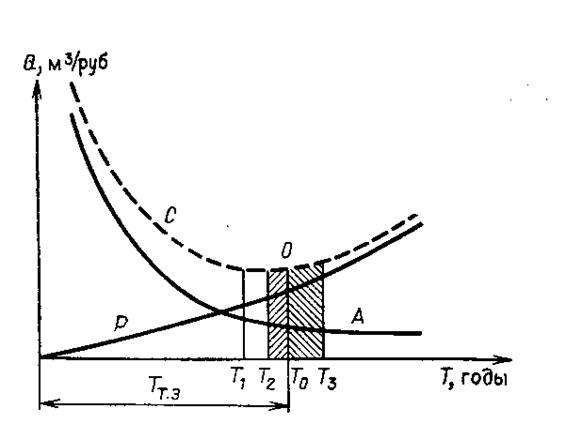

Рис.10.1 График определения экономической целесообразности срока службы оборудования

С увеличением длительности эксплуатации оборудования расходы на амортизацию А

(рис. 10.1) уменьшаются, а среднегодовые расходы на ремонт и обслуживание Р

возрастают. Суммарные годовые расходы на амортизацию и ремонт С сначала

уменьшаются до некоторого времени Т0, а затем увеличиваются. Очевидно,

экономически целесообразным будет такой срок службы оборудования Т. , при котором суммарные расходы С, а

следовательно, и стоимость единицы будут минимальными.

На практике могут быть отклонения от Т. в сторону его уменьшения (ТО—Т2)

или увеличения (То+Т3), определяющие рассеивание сроков службы оборудования.

При этом уменьшение срока службы может быть вызвано как отказом крупных

деталей, так и нерациональностью их ремонта или изготовления. Увеличение сроков

эксплуатации оборудования по сравнению с расчетными допускают при его

удовлетворительной работе или вследствие задержки с доставкой нового

оборудования на горное предприятие.

При определении целесообразности ремонта оборудования в качестве базы

для сравнения может служить вариант, предусматривающий замену изношенного и

морально устаревшего оборудования новым. И если при этом совокупные затраты,

связанные с ремонтом и эксплуатацией оборудования окажутся меньше затрат на

приобретение и эксплуатацию нового оборудования, такой ремонт будет

экономически целесообразен.

На практике ремонтировать оборудование иногда нецелесообразно не только по экономическим, но и по техническим причинам (поломка барабана или

редуктора и т д ).

Основная задача ремонтной службы горных предприятий — обеспечение максимальной производительности оборудования. для этого необходимо постоянно совершенствовать ремонтную службу в направлении сокращения общего объема ремонтных работ, повышения культуры эксплуатации,

уменьшения трудоемкости и стоимости ремонтов, ускорения оборачиваемости

средств, повышения технико-экономических показателей.

Объем ремонтных работ может быть уменьшен путем внедрения мероприятий,

снижающих износ деталей: внедрения передовых методов восстановления деталей

(наплавка твердыми сплавами, вибродуговая наплавка, металлизация, плазменная

наплавка и др.); широкого использования методов термической и термохимической

обработки деталей.

Большую роль в улучшении технико-экономических показателей ремонтных

предприятий играет разработка и внедрение планов научной организации труда

(НОТ), представляющих собой комплекс мероприятий, обеспечивающих максимальную

производительность труда при минимальных затратах энергии и средств. Цель НОТ — экономия времени, расходуемого при выполнении

ремонтных работ, повышение эффективности труда, его культуры.

Список литературы

1. Механизированный комплекс ОКП70 (руководство по эксплуатации), 308 с.

2. Механизированный комплекс ОКП70, Москва 1994г., 279 с.

3. Коган Б.И. Прогрессивная технология горного машиностроения. Часть 2. Новые технологические процессы: Учебник для вузов.- Кемерово: Кузбассвузиздат, 2000 – 335с.

4. Трогубов М.Н., Акастелов Л.Ф. Ремонт горных машин. М.: Недра, 1986.178с.

5. Замышляев В.Ф., Русихин В.И., Шешко Е.Е. Эксплуатация и ремонт карьерного оборудования. М., Недра. 1991.

6. Русихин В.И. Эксплуатация и ремонт технического оборудования карьеров: Учебник для вузов. М.; Недра, 1982. 214с.

7. Солод Г.И., Морозов В.И., Русихин В.И. Технология машиностроения и ремонт горных машин: Учебник для вузов. М.: Недра, 1988. 421с.

8. Основы эксплуатации горных машин и оборудования. Методическое указание по выполнению курсовой работы для студентов специальности 170100 (150402). Составитель Хорешок А.А., Маметьев Л.Е., Хуснутдинов М.К., Дрозденко Ю.В.. Кемерово 2007

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.