2. За допомогою ультразвукової дефектоскопії, крім визначення макро- і мікродефектів, в металевих тілах вимірюють глибину загартованого шару, визначають внутрішні напруження, густину металу і т. п. 3.Чутливість методу магнітної дефектоскопії залежить від магнітних характеристик матеріалів, режимів намагнічування виробів і ін. 4. Капілярна дефектоскопія дозволяє помітити неозброєним оком тонкі поверхневі тріщини і інші порушення суцільності матеріалу, що утворюються при виготовленні і експлуатації деталей машин; 5. Дефектоскопія дає можливість підвищувати надійність і довговічність матеріалів, добиватися більшого економічного ефекту при їх виробництві і експлуатації.

ДЕФОРМАЦІЯ — зміна форми чи розмірів тіла під дією внутрішніх сил, при нагріванні, охолодженні і інших впливах, що викликають зміну відносного положення частинок тіла: 1. Деформація ковзанням відбувається по площинах і напрямках з найбільшою густиною атомів. 2. Чим більша ступінь деформаціі, тим сильніше змінюються властивості металу. 3. Пружна деформація пов'язана зі зміною відстані між атомами під дією зовнішніх сил.

ДИСЛОКАЦІЯ — лінійна

недосконалість будови кристалічної решітки, котра в двох вимірах має розміри

порядку атомних, а в третьому — великий розмір: 1. Під дією дотичних напружень

дислокації можуть рухатись, викликаючи пластичну деформацію кристалу. 2.

Позитивні і негативні дислокації, наближаючись, знищують одна одну. 3.

Дислокації стають місцем концентрації атомів домішок, що зменшує викривлення

решітки. 4. В напівппровідниках дислокації знижують електроопір. 5. Збільшення

числа дислокацій в металевих матеріалах може приводити до підвищення їх міцності.

ДИСЛОКАЦІЯ — лінійна

недосконалість будови кристалічної решітки, котра в двох вимірах має розміри

порядку атомних, а в третьому — великий розмір: 1. Під дією дотичних напружень

дислокації можуть рухатись, викликаючи пластичну деформацію кристалу. 2.

Позитивні і негативні дислокації, наближаючись, знищують одна одну. 3.

Дислокації стають місцем концентрації атомів домішок, що зменшує викривлення

решітки. 4. В напівппровідниках дислокації знижують електроопір. 5. Збільшення

числа дислокацій в металевих матеріалах може приводити до підвищення їх міцності.

ДИСПЕРСНА СТРУКТУРА — структура речовини, що включає в себе найдрібніші частинки однієї чи кількох фаз (чим дрібніші частинки, тим вища дисперсність структури): 1.Сплави з дисперсною структурою мають підвищені значення твердості і міцності. 2. Дисперсні структури термодинамічно нестійкі, в них може спонтанно відбуватись збільшення частинок. 3. Структуроутворенням і механічними властивостями дисперсної структури керують, змінюючи умови коагуляції, зростання або спікання частинок.

ДИФУЗІЙНА МЕТАЛІЗАЦІЯ — насичення поверхневих шарів металевих виробів іншими металами шляхом їх дифузії при високій температурі: 1. Серед методів дифузійної металізації найбільше розповсюдження отримали алітування, борування, силіціювання і хромування; 2. Дифузійну металізацію застосовують для підвищення зносостійкості, опору корозії, а також в декоративних цілях.

ДИФУЗІЙНИЙ ВІДПАЛ — термічна обробка сплавів з метою усунення ліквації, що полягає у нагріві і тривалій витримці виливків чи зливків при високій температурі: 1. Дифузійний відпал ведуть при високій температурі, тривалість витримки складає 8—20 год. 2. Фасонні сталеві виливки після дифузійного відпалу піддають повному відпалу чи нормалізації для подрібнення зерна і покращення властивостей металу.

ДИФУЗІЙНИЙ ШАР — поверхневий шар металу, в якому відбувається зміна складу при хімічно-термічній обробці: 1. Якісний дифузійний шар отримується в результаті точного дотримання хіміко-термічної обробки. 2. Склад, глибина і властивості дифузійного шару залежать від температури і тривалості процесу. 3. Дифузійний шар оберігає поверхню металу від корозії, підвищує опір зношення і границю витривалості.

ДИФУЗІЯ — теплове переміщення іонів, атомів, молекул речовини в напрямку вирівнювання їх концентрації; в кристалічній речовині — переміщення атомів на віддалі, що перевищують міжатомні: 1. В основі процесу дифузії в кристалах лежить атомний механізм, при якому кожен атом здійснює ряд стрибків між різними положеннями в решітці. 2. В металах дифузія переважно здійснюється за вакансійним механізмом. 3. Кількісно процес дифузії характеризується коефіцієнтом дифузії. 4. Явище дифузії в ізотермічних умовах широко використовується в численних технологічних процесах — азотуванні, цементації і ін.

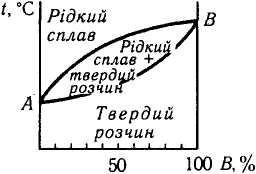

ДІАГРАМА СТАНУ

(СПЛАВІВ) —графічна залежність між фазовим складом сплавів, температурою і

концентрацією компонентів при кристалізації і подальшому охолодженні:

ДІАГРАМА СТАНУ

(СПЛАВІВ) —графічна залежність між фазовим складом сплавів, температурою і

концентрацією компонентів при кристалізації і подальшому охолодженні:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.