- очистку от пыли, грязи, масла и стружки элементов станка.

4.7.3 Плановое техническое обслуживание второго вида (ТО2)

Производится через каждые 1500 часов работы станка согласно графику технического обслуживания и ремонтов. Сюда включают дополнительно к работам по ТО1 работы, связанные с частичной разборкой сборочных единиц станка:

- отсоединить телескопические кожухи от бабки и осмотреть направляющие стойки, а также исправность конечных выключателей и упоров перемещения бабки;

- отсоединить кожухи салазок и проверить исправность конечных выключателей ограничения перемещений салазок;

- проверить исправность конечных выключателей и упоров ограничения хода стола;

- провести подтяжку и замену изношенных крепежных деталей - винтов, гаек и др;

- проверить состояние тросов устройства уравновешивания бабки;

- пополнить смазку через пресс-масленки;

- проверить состояние электрооборудования

- выявить изношенные детали, требующие замены при очередном плановом ремонте, с записью в предварительные ведомости дефектов;

- проверить точность станка (при необходимости) с последующим регулированием.

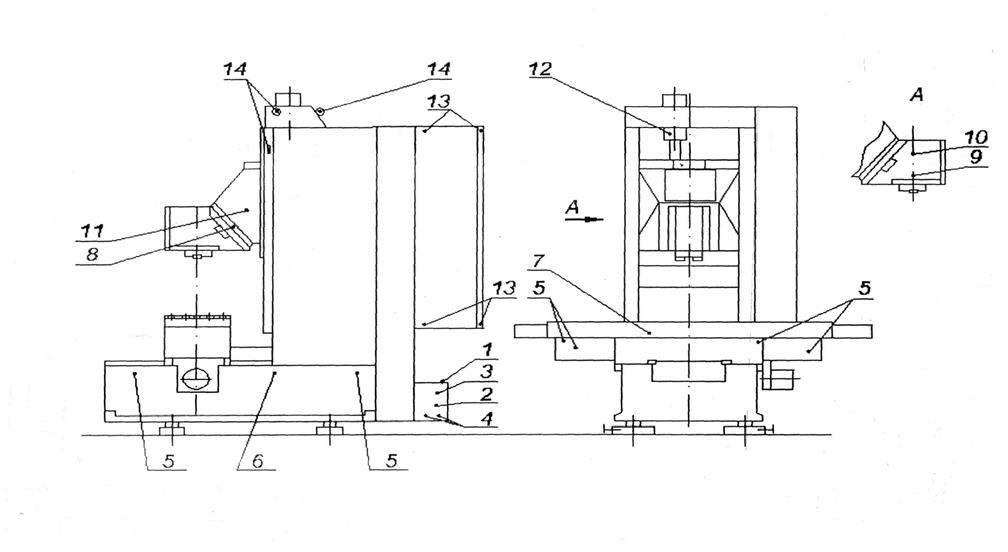

Перечень точек смазки, типы и периодичность обслуживания приведены в таблице 4.4

и на рисунке 4.7.

Рисунок 4.7 – Карта смазки станка

|

Таблица 4.4 - Перечень точек смазки станка |

|||||

|

Поз. |

Количество смазочного материала, кг |

Периодичность смазки |

Наименование позиции, смазываемая точка |

Куда входит |

Смазочный материал |

|

1 |

40 |

Дополнять по мере расхода, полная смена масла 1 раз в 6 месяцев |

Фильтр залива масла |

Станция смазки и гидравлики |

ИГП-30 ТУ 38-101413-78 |

|

2 |

- |

- |

Указатель min уровня масла |

То же |

То же |

|

3 |

- |

- |

Указатель max уровня масла |

То же |

То же |

|

4 |

- |

- |

Пробки слива масла |

То же |

То же |

|

5 |

0,5 |

Дополнять после ремонта |

Набивка подшипников |

Стол крестово-подвижный, станина |

Смазка Лита ТУ 381011308-90 (ШШ-Т 5/10-2) |

|

6 |

по 0,025 |

Дополнять 1 раз в 3 месяца |

Маслёнка для смазки гайки ШВП салазок |

То же |

То же |

|

7 |

0,025 |

То же |

Маслёнка для смазки гайки ШВП стола |

То же |

То же |

|

8 |

О,1 |

Дополнять 1 раз в месяц |

Маслёнка для набивки передних подшипников предшпиндельного вала |

Бабка вертикально-горизонтальная |

То же |

|

9 |

0,1 |

То же |

Маслёнка для набивки переднего подшипника шпинделя |

То же |

То же |

|

10 |

0,1 |

То же |

Маслёнка для набивки заднего подшипника шпинделя |

То же |

То же |

|

11 |

1,0 |

Дополнять после ремонта |

Смазка шестерни шпиндельной, нижней шестерни и нижнего подшипника предшпиндельного вала |

То же |

То же |

|

12 |

0,05 |

Дополнять 1 раз в месяц |

Маслёнка для набивки верхнего подшипника ШВП |

Стойка |

То же |

|

13 |

0,02 |

Дополнять после ремонта |

Смазка осей поворота эл. шкафа и дверок |

Электрошкаф |

То же |

|

14 |

0,1 |

То же |

Набивка подшипников |

Устройство уравновешивания бабки |

То же |

Ежедневно перед началом работы должны проверяться:

• уровень рабочей жидкости в гидробаке;

• рабочие давления.

4.7.4 Структура и периодичность работ по плановому техническому обслуживанию и ремонту.

Рекомендуется трехвидовая девятипериодная структура ремонтного цикла.

Структура ремонтного цикла имеет вид:

КР-1ТР-2ТР-1СР-ЗТР-4ТР-2СР-5ТР-6ТР - КР

Продолжительность межремонтного периода 4500 часов оперативного времени. Продолжительность ремонтного цикла - 32000 часов соответствует 8 годам службы при 2-х сменном режиме работы.

В межремонтном периоде устанавливается следующий цикл плановых технических обслуживании:

ТР-1Т01-2Т01-1ТО2-ЗТО1-4Т01-2Т02-5Т01-6ТО1-ТР

Продолжительность периода между ТО1 (ТО1 и ТО2) 500 часов, между ТО2 (ТО2 и ТР) - 1500 часов наработки.

При проведении технического обслуживания перед плановым ремонтом проверяют точность станка и составляют дефектную ведомость, что позволяет судить о состоянии станка и прогнозировать надежность сохранения параметров точности. При необходимости восстанавливают точность станка путем регулирования.

Текущий ремонт осуществляется в процессе эксплуатации станка и состоит из работ, предусмотренных ТО2, а также замены или восстановления отдельных механизмов. При среднем ремонте восстанавливают геометрическую точность станка.

Результаты плановых технических обслуживаний и ремонтов регистрируют в "Журнале учета ежесменных осмотров" и "Журнале учета плановых технических обслуживании и ремонтов".

Инструктивно-технологическую карту технического обслуживания по ГОСТ 26583-85 разрабатывает завод-потребитель.

Отказы (неплановые ремонты) регистрируют в "Журнале учета неплановых ремонтов".

ВНИМАНИЕ!

Несоблюдение правил технического обслуживания и ремонта, изложенных в настоящих указаниях, приводит к снижению эксплутационной надежности оборудования, снятию гарантийных обязательств изготовителя.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.