Поворот шпинделя из вертикального в горизонтальное положение и обратно производится с пульта управления. В серводвигателях приводов подач стола, салазок и бабки встроены круговые датчики отсчёта перемещений, а двигатель подачи бабки имеет также встроенный тормоз.Установка и снятие инструмента из конуса шпинделя производится вручную, а управление механизмом зажима-разжима осуществляется с пульта управления станком.

4.5.2 Обработка автосцепки

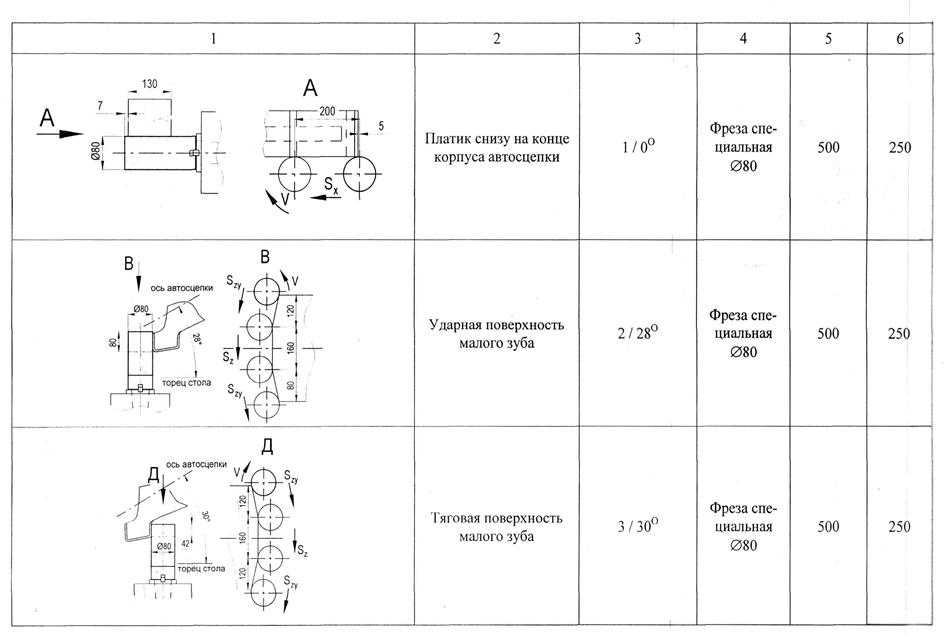

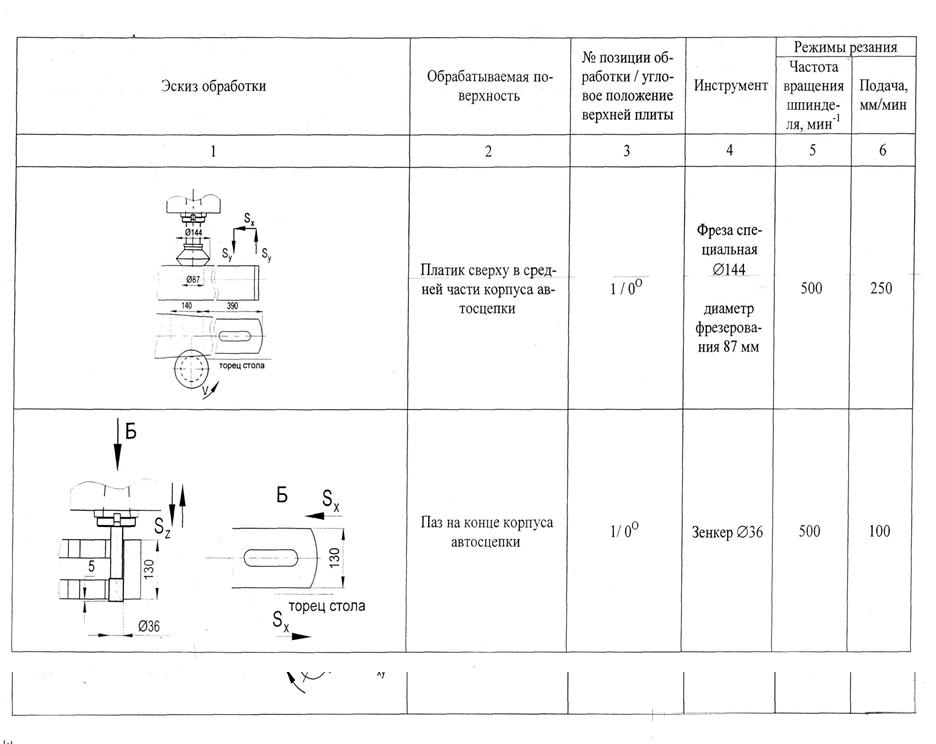

Перечень обрабатываемых поверхностей, инструмент для их обработки и режимы резания приведены в таблице 4.3.

Порядок обработки поверхностей произвольный. Рекомендуется обрабатывать сначала все поверхности зева, а затем хвостовика. Обработка каждой поверхности происходит по индивидуальному циклу (программе). Смена инструмента производится вручную, зажим -механизированный. Управление станком приведено в «Инструкции по эксплуатации. Электрооборудование».

|

Продолжение таблицы 4.3

|

4.5.3 Работа приспособления

Для поворота верхней плиты необходимо расфиксировать ее фиксаторами 9 или 10 (рисунок 4.5-лист1).

Отжать ее пневмоцилиндрами с помощью пневмокрана 11. Повернуть плиту в нужное положение вручную и зафиксировать фиксатором, после чего зажать с помощью пневмокрана.

Угловое позиционирование плиты приспособления показано на рисунке4.6. Соответствующие этим позициям схемы обработки и инструмент указаны в таблице 4.3.

При обработке верхнего платика в средней части автосцепки (позиция 1) необходимо устанавливать защитный кожух 31 для предотвращения разлета стружки в сторону оператора.

4.5.4 Обработка поверхностей хвостовика автосцепки (рисунок 4.5-4.6)

В связи с тем, что хвостовик автосцепки имеет большие отклонения от номинального углового положения в вертикальной, а особенно в горизонтальной плоскостях, при ориентации автосцепки для обработки находящихся на нем поверхностей (платик сверху, затылок, паз, платик снизу), в отдельных случаях возникает необходимость переориентации и перезакрепления автосцепки. Для выставки хвостовика в горизонтальное положение необходимо использовать дополнительный съёмный кронштейн 25, который устанавливается на закрепленное в пазах стола основание 26. Для этого, раскрепить автосцепку, верхнюю плиту 3 приспособления отжать и повернуть в положение (-15 ) - 6-я позиция (таблица 4.3), кронштейн завести под хвостовик автосцепки и винтовой опорой 27, и Т-образном болтом 29 выставить хвостовик горизонтально. Затем затянуть гайки 28 крепления кронштейна в Т-образных пазах основания 26. Момент затяжки составляет 60 Н м. После этого осуществляется окончательная фиксация автосцепки с помощью специального Т-образного болта 29 (момент затяжки 60 Н м) и двух болтов 30. После фиксации автосцепки, необходимо зажать верхнюю плиту 3 приспособления, при этом её угловое положение не будет иметь строго фиксированного положения.

4.6 Указания мер безопасности

Безопасность труда на станке обеспечивается соответствием его требованиям ГОСТ 12.2.009-99. Требования безопасности труда при эксплуатации станка устанавливаются настоящим разделом, «Инструкцией по эксплуатации. Электрооборудование» и эксплуатационной документацией на покупные комплектующие изделия.

4.6.1 Требования безопасности при установке на месте эксплуатации

Требования безопасности при расконсервации в соответствии с требованиями ГОСТ 9.014-78. Участки консервации и расконсервации должны быть оборудованы средствами противопожарной безопасности в соответствии с требованиями ГОСТ 12.4.009-83.

На участках консервации и расконсервации должны быть предусмотрены знаки безопасности в соответствии с требованиями ГОСТ 12.4.026-76.

Лица, занятые на участках консервации и расконсервации, должны пользоваться средствами индивидуальной защиты в соответствии с ГОСТ 12.4.011-75, выбор которых проводят в соответствии с нормами, утвержденными в установленном порядке.

В помещении на видном месте должна находиться аптечка с медикаментами для оказания первой помощи при несчастных случаях. Строповку станка при его установке производить согласно схеме транспортирования.

4.6.2 Требования безопасности при подготовке станка к работе

Станок должен быть надежно закреплен на фундаменте и подключен к общейсистеме заземления.

Проверить срабатывание всех блокировок и ограничений.

Перед первоначальным пуском станка необходимо:

- заполнить бак станции тщательно очищенным маслом (размер посторонних частицне должен превышать 25 мкм);

- проверить чёткость срабатывания гидрораспределителей согласно схеме вручную, без включения насоса;

- ослабить полностью пружины предохранительных клапанов КП1, КП2 и дросселя ЦР1 на обеих линиях а редукционный клапан КР1 завернуть до упора.

Перед настройкой гидроаппаратов дроссель ДР1 на обеих линиях закрыть полностью.

После заполнения маслом гидросистемы необходимо настроить на рабочие давления согласно схеме на рисунке 4.7, предохранительные клапаны КП1, КП2, реле давления РД. клапан редукционный КР1.

При отключённом электромагните YA4 гидрораспределителя Р1 настроить клапан предохранительный КП2 (системы низкого давления) на его давление - замеры производить по манометру МН2.

Постепенно открывая дроссель ДР1 на линии «А» и линии «В», отрегулировать расход смазки направляющих бабки.

При включённом электромагните YA4 гидрораспределителя Р1 настроить систем высокого давления, для чего:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.