Таким образом, штамповка поковок на кривошипных горячештамповочных прессах имеет следующие преимущества в сравнении с производством заготовок на молотах: более высокую производительность, повышенный коэффициент выхода годного Квг, возможность штамповки заготовок из труднодеформируемых материалов, легкость механизации и автоматизации производства поковок, сравнительно простое использование в автоматических линиях. Повысить производительность и уменьшить себестоимость поковок массой около 1 кг можно путем штамповки на кривошипном горячештамповочном прессе не по одной поковке за один ход пресса, а по несколько штук одновременно. При одновременной штамповке трех заготовок в сравнении со штамповкой по одной заготовке производительность возросла с 200...250 шт./ч до 500...700 шт./ч, коэффициент выхода годного Квг возрос с 0,55...0,6 до 0,7...0,8, а себестоимость уменьшилась до 71%. Затраты в процентах от себестоимости изменились следующим образом: материал - было 26,2%, стало 26,0%, оборудование - 37,3-19,2%, инструмент - 11,2-28,6%, зарплата - 3,5-1,8%.

Применение горячештамповочных автоматов для штамповки заготовок типа шестерен массой 0,4...0,8 кг в сравнении с кривошипным горячештамповочным прессом повышает производительность с 450...500 шт./ч до 2500...4000 шт./ч. Затраты в процентах от себестоимости изменяются: материал - при использовании пресса 55...60%, а при работе на автомате - 65..75, оборудование - 6...8 и 9...12%, зарплата - 3...5, стало 0,8...1,5%, инструмент - 12...15 и 10... 20%.

Однако эксплуатация КГШП имеет ряд недостатков, в частности, к ним можно отнести следующие: пресс обладает меньшей универсальностью в сравнении с молотом; штампы, эксплуатируемые на прессе, более сложные; стоимость КГШП в 3...4 раза выше стоимости молота. Все это позволяет заключить, что КГШП можно эффективно использовать в крупносерийном и массовом производстве. В других типах производства прессы использовать невыгодно, так как не окупаются затраты на покупку пресса и изготовление штампа.

Кроме сказанного, штамповка на КГШП имеет следующий недостаток, связанный с жестко ограниченным ходом ползуна, что определяется кинематикой пресса. В процессе штамповки смещается вниз в пределах упругих деформаций система заготовка - нижняя половина штампа - стол пресса. Компенсация таких смещений принципиально возможна за счет уменьшения до минимума расстояния между верхней и нижней половинами штампа при крайнем нижнем положении ползуна. Однако в этом случае высока вероятность заклинивания пресса и выхода его из строя.

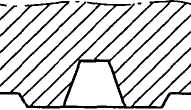

Для исключения соударения половин штампа, как при рабочем, так и при холостом ходе ползуна пресса, заусенечная канавка у штампа выполняется открытой (рис. 3.7). Путем соответствующей регулировки верхняя половина штампа не доходит до нижней половины на величину толщины заусенца. В итоге при прочих равных условиях толщина заусенца у поковок, полученных штамповкой на прессе, больше, чем у молотовых поковок, при производстве которых верхняя и нижняя половины штампа в процессе штамповки с ударом контактируют между собой (см. рис. 2.16, I, в).

Таким образом, использование кривошипных горячештамповочных прессов при производстве поковок, высотные размеры которых являются определяющими, ограничено. Все это вынуждает задавать на высотные размеры поковок увеличенные припуски.

|

Рис. 3.7. Штамп с открытой заусенечной канавкой |

|

|

С другой стороны, отсутствие непосредственного контакта

![]()

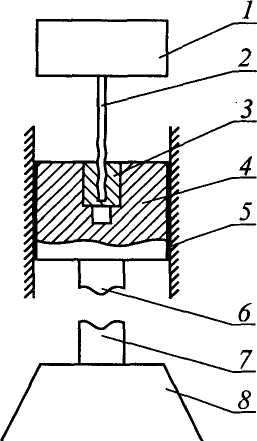

Рис. 3.8. Схема винтового пресса с дугостаторным электропитанием: 1 -электропривод; 2 - винт; 3 - гайка; 4 - ползун; 5 - направляющие; 6,7- верхняя и нижняя половины штампа; 8 - основание

верхней половины штампа с нижней обусловливает более высокую стойкость прессовых штампов в сравнении с молотовыми штампами.

3.3. ПРИМЕНЕНИЕ ВИНТОВЫХ ПРЕССОВ

В винтовых прессах, как в молотах и кривошипных прессах, для деформации металла используют кинетическую энергию подвижных частей, к которым относятся ползун 4, верхняя половина штампа 6, гайка 3 и другие узлы и детали (рис. 3.8). В зависимости от типа привода, обеспечивающего перемещение подвижных частей, винтовые прессы делятся на фрикционные, электровинтовые и гидровинтовые. Привод винтового пресса обеспечивает вращение винта 2, который, не имея осевого перемещения, ввинчивается в гайку 3, закрепленную в ползуне 4, придавая ему поступательное движение. Скорость движения ползуна винтового пресса с фрикционным приводом и с дугостаторным электроприводом находится в пределах 0,5...0,9 м/с. Прессы с дугостаторным электроприводом изготовляют с номинальным усилием 0,63...7710 МН и запасенной кинетической энергией от 1,6 до 100 кДж. Упомянутые прессы имеют жесткую станину и обладают более высоким сроком службы в сравнении с винтовыми фрикционными прессами.

Применение винтовых прессов позволяет производить заготовки повышенной точности по высоте, используя открытую штамповку. Этому способствует ряд особенностей винтовых прессов. Винтовые прессы, в отличие от КГШП, не имеют жестко ограниченного хода ползуна пресса. Ползун пресса заканчивает свое движение вниз при упоре верхней половины штампа в нижнюю половину. Кроме того, винтовые прессы обладают весьма высокой жесткостью, минимальными зазорами в направляющих, что исключает влияние упругих деформаций деталей винтового пресса и колебания массы заготовки на точность вертикальных размеров заготовки.

Повышенная скорость ползуна винтового пресса, изменяющаяся от 0,5 до 2 м/с вместо 0,2... 1,0 м/с у КГШП, также способствует производству заготовок повышенной точности. Отмеченная скорость ползуна винтового пресса уменьшает время силового воздействия верхней половины штампа и заготовки, а также продолжительность контакта горячей заготовки с холодной верхней половиной штампа. Это уменьшает тепловые деформации пресса.

Кроме того, для производства точных заготовок необходимо использовать способы точной разделки проката, применять такие методы нагрева заготовок под штамповку, которые не формируют дефектный слой, установить рациональные способы предварительного фасонирования, применять эффективные защитно-смазочные покрытия, использовать износостойкие материалы для изготовления штампов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.