где К - коэффициент, равный 10 для молотов простого действия и 5 для молотов двойного действия; 5 - площадь проекции поковки в плане, см2.

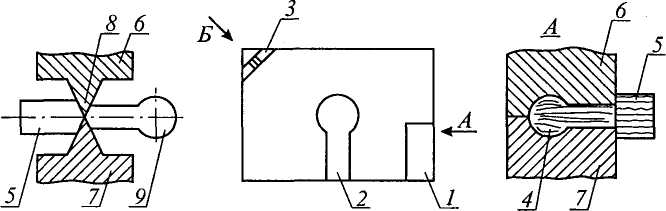

Схема штампа, используемого для работы на молотах, приведена на рис. 3.4. Рабочий переносит заготовку из ручья прокатного У в ручей окончательный 2, держа ее за клещевину 5, которая в отрезном ручье 3 отделяется от заготовки 9.

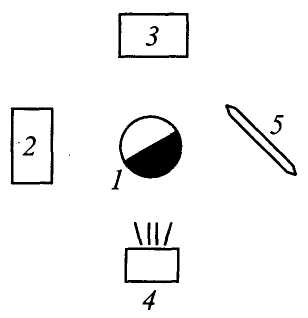

Расположение оборудования при штамповке на молотах показано на рис. 3.5. Рабочий / испытывает интенсивное тепловое воздействие от пламенной печи 2, шум от ударов при работе молота, что говорит о тяжелых санитарно-гигиенических условиях труда. Вместе с тем молот прост по конструкции, является универсальным оборудованием, позволяющим получать поковки в условиях всех типов производства, что определяет его широкое использование.

Рис. 3.4. Схема молотового штампа: 1 - подкатной ручей; 2 - окончательный ручей; 3 - отрезной ручей; 4 - заготовка после подкатки; 5 — клещевина; 6,7 - верхняя и нижняя половины штампа; 8 - ножи отрезного ручья; 9 - поковка

Рис. 3.5. Рабочее место при штамповке на молотах: 1 - рабочий; 2 - печь; 3 - молот; 4 - вентилятор; 5 — шланг воздушной сети

ОБЪЕМНАЯ ШТАМПОВКА НА КРИВОШИПНЫХ ПРЕССАХ

3.2.1. Кривошипные прессы и условия их работы

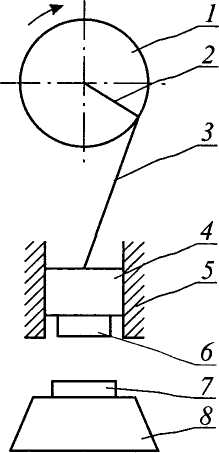

Для горячей обработки металлов давлением используют различные прессы, в частности, кривошипные горячештамповочные прессы (КГШП), винтовые штамповочные пресс-молоты, гидравлические штамповочные прессы и горяче-штамповочные автоматы. При этом для производства заготовок на прессах широко используют КГШП, принципиальная схема которого показана на. рис. 3.6.

Массивный шкив, связанный с помощью шатуна 3 с ползуном 4 пресса, вращается от электродвигателя, перемещая ползун от верхней до нижней мертвой точки. Прессы позволяют делать 50-100 ходов в минуту, обеспечивая скорость перемещения ползуна 0,2-1 м/с, что в 10-100 раз меньше, чем у молотов.

Рассматриваемые прессы оснащены электродвигателями, мощность которых находится в пределах от 20 до 500 кВт, что позволяет развивать усилие от 6,3 до 160 МН. При этом ход ползуна составляет 200...460 мм.

Расстояние между ползуном, находящимся в крайнем нижнем положении, и столом пресса должно быть достаточным для размещения штампа и различных устройств, связанных с механизацией и автоматизацией процесса штамповки.

Рис. 3.6. Схема кривошипного горячештамповочного пресса: 1 - шкив; 2 - кривошип; 3 - шатун; 4 - ползун; 5 - направляющие; 6,7- верхняя и нижняя половины штампа соответственно; 8 - плита

Усилие пресса, необходимое для производства заготовки с заусенцем, равно:

N = 1^.5, (3.1)

где К = 6,4...7,3, зависящий от сложности заготовки; 5 - площадь проекции заготовки с заусенцем.

3.2.2. Особенности процесса штамповки на кривошипных прессах

В связи с малой скоростью перемещения ползуна в процессе штамповки пластическая деформация охватывает равномерно весь объем заготовки. Заготовка на каждом переходе окончательно формируется за один ход ползуна пресса. Плавный ход ползуна не позволяет очистить заготовку от окалины, что делает возможным заштамповку окалины в тело заготовки, обусловливая появление брака.

Указанные особенности процесса определяют следующие технологические рекомендации при штамповке на прессах:

1. Интенсивного заполнения ручья верхней половины штампа, как при штамповке на молотах, не наблюдается. Открытые штамповочные ручьи заполняются хуже, чем при штамповке на молотах. Это связано со значительным охлаждением мерной заготовки, так как время деформации на 2-3 порядка больше, чем на молотах (0,3 с вместо 0,0007 с).

2. Возможность штамповки как в открытых, так и закрытых штампах.

2.1.Процесс заполнения ручья и образование заусенца должны закончиться за 1 ход ползуна. Но при использовании открытых штампов при штамповке заготовки за один переход по периметру заготовки не поспевает образоваться слой металла, препятствующий дальнейшему выходу металла из полости штампа в заусенечную канавку, что определяет появление большого заусенца и незаполнение ручья. Отсюда необходимо вести штамповку заготовки за несколько переходов с использованием ряда процессов предварительного фасонирования заготовки с целью осуществления на каждом переходе процесса осаживания, высадки, прошивки, пробивки, при незначительном вдавливании. В связи с этим количество необходимых ручьев возрастает.

2.2.При штамповке в закрытых штампах заполнение ручья вдавливанием происходит на прессе значительно легче, чем на молотах.

3. Процесс может быть механизирован и автоматизирован.

4. Наличие верхних и нижних выталкивателей позволяет в 2-3 раза уменьшить штамповочные уклоны.

5. Для устранения возможности штамповки окалины в поковке, она должна нагреваться токами высокой частоты, в печи с нейтральной или восстановительной средой.

6. Производство поковок в открытых штампах характеризуется большими потерями металла, обусловливая коэффициент выхода годного 0,6...0,8.

7. При использовании КГШП ниже уровень шума, чем при эксплуатации молота.

8. КГШП потребляет меньше энергии, чем молот, коэффициент полезного действия пресса в 2.. .4 раза выше, чем у молота.

Некоторые сравнительные данные штамповки на молотах и прессах приведены в таблице 3.1.

Таблица 3.1

Сравнительные данные штамповки на молотах и КГШП

|

Показатели |

Молот |

КГШП |

Фундамент под оборудование |

мощный |

обычный |

|

Точность поковок (особенно по высоте), мм |

0,8-1,0 |

0,2...0,5 |

КИМ |

0,4...0,6 |

0,7...0,85 |

Штамповочные уклоны |

5°...9" |

2"...4и |

|

Объем механической обработки, % |

100 |

70...80 |

Производительность труда, % |

100 |

от 140 до 250 |

Стойкость штампов |

выше |

|

Себестоимость поковок, % |

100 |

80-90 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.