tРУ = 20 мс – время отпадания якоря реле ускорения ( время от

момента достижения тока уставки до момента

замыкания контакторов реле ускорения;

tРУ- = 40 мс – время срабатывания реле ускорения ( время от

момента замыкания контакта ПВ1 до момента

размыкания контакторов реле ускорения;

tк = tк- = 80мс – время включения и отключения контакторов с

индивидуальным приводом ( переходного,

мостового регулирования возбуждения ).

Время переключения реостатного контролера с позиции на позицию складывается из длительности ряда процессов, происходящих в аппарате и подчиняющихся определенному порядку – алгоритму.

Время переключения РК отсчитывается с момента подачи воздействия ( питания ) на катушку очередного вентиля РК 1 или РК 2, через контакторы ПВ 2 или ПВ 3 соответственно. Однако включение цепи питания катушки вентиля еще не означает его срабатывание.

Время срабатывания вентиля РК, как и любого электромагнитного устройства, складывается из двух времен, а именно времени трогания

tТР = 130 мс, в течении которого ток в обмотке вентиля нарастает до значения тока срабатывания и начинается движение якоря, и времени движения tД = 20 мс якоря, который нажимает на клапан, открывающий доступ воздуха в цилиндр привода. Далее происходит заполнение воздухом цилиндра привода, которое завершается в течении tЗАВ = 100 мс. После этого начинает вращаться выходной вал привода Решетова, на котором находятся кулачковые шайбы контакторных элементов ПВ1, ПВ2, ПВ3. одновременно через зубчатую передачу начинает вращаться главный вал контроллера, который управляет работой силовых и блокировочных контактов.

Диаграмма, отражающая последовательность замыкания и размыкания силовых и блокировочных контакторов при переключениях РК с позиции на позицию, приведена на рисунке 6.

Цифрами на диаграмме обозначены углы поворота выходного вала привода, отсчитанные от фиксированных позиций. Полным углом поворота при каждом переключении РК является угол 600. для того чтобы по выданным углам определить время от начала вращения вала до переключения контакта, нужно знать скорость вращения вала. Эту скорость будем считать постоянной и равной 0,4 град / мс.

Время переключения реостатного контроллера, которое записывают в таблицу последовательности работы системы, складывается из времен подготовки РК tП = 250 мс и времени вращения tвр до момента замыкания или размыкания силовых и блокировочных контактов, на различных тактах работы системы. Это время может быть разным.

Для определения времени вращения и последующего анализа необходимо построить график замыкания и размыкания силовых и блокировочных контактов РК, а также контактов переключения вентилей в (ПВ1, ПВ2, ПВ3) в зависимости от времени. График строят для одного поворота вала аналогично диаграмме развертки, но вместо градусов откладывается время в масштабе. На графике нет необходимости показывать все силовые и блокировочные контакты, так как времена будут повторяться. Времена замыкания и размыкания каждого контакта запишем в строки соответствующих тактов колонки 4 таблицы 5.

На некоторых тактах переключения РК происходит одновременно с возрастанием тока при переходе.

Время переключения на тактах 38 65 рассчитывают с учетом остановки РК на 0,04 с под действием РУ-П и ПВ1 по формуле

![]() (5.1.)

(5.1.)

На тактах 46 учитывается начало переключения РК на такте 44 (0,04 с) и время переключения рассчитывается по формуле

![]() 12

(5.2.)

12

(5.2.)

где ![]() -

постоянная времени цепи двигателей при переходе

-

постоянная времени цепи двигателей при переходе

На двенадцатую характеристику.

Расчет:

5. Расчет ускорения при разгоне электропоезда на

прямом горизонтальном участке пути.

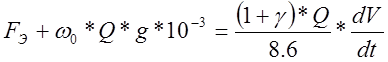

Для расчета приращений скорости за время срабатывания аппаратов и переходных процессах нужно знать ускорения движения поезда. Ускорение может быть определенно на основании уравнения движения поезда на площадке по формуле

(6.1.)

(6.1.)

Где Q – расчетная масса электропоезда, состоящая из 5 моторных

И 5 прицепных вагонов, Q = 575 т;

FЭ – сила тяги электропоезда, определяемая из условия

FЭ = п* FД , кН;

п – число тяговых электродвигателе в электропоезде;

FД – сила тяги двигателя;

![]() 0 – основное удельное

сопротивление движению электропоезда,

0 – основное удельное

сопротивление движению электропоезда,

в пределах интервала изменения скоростей,

предусмотренного заданием, можно принять ![]() 0

= 25 Н /кН;

0

= 25 Н /кН;

![]() - коэффициент, учитывающий инерцию

вращающихся масс;

- коэффициент, учитывающий инерцию

вращающихся масс;

![]() - ускорение поезда, км / ч.

- ускорение поезда, км / ч.

Сила тяги FЭ , а значит и ускорение движения зависят от тока двигателя. В процессе разгона электропоезда ток двигателей постоянно меняется, причем из – за разброса параметров аппаратов изменения, тока двигателей отдельных вагонов происходит синхронно. В результате чего средняя величина тока двигателей остается постоянной и близкой к току уставки реле ускорения. Поэтому расчетное ускорение нужно определить по силе тяги для полного возбуждения при токе IY =1.3*IН . этим же значением ускорения нужно пользоваться и для расчетов приращений скорости при регулировании возбуждения.

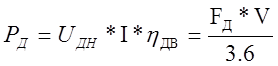

Расчетную величину силы тяги двигателя определим из уравнения энергетического баланса по формуле

(6.2.)

(6.2.)

Где I = 1.3*IH , V = 0.91*VH;

![]() зп – коэффициент полезного

действия зубчатой передачи,

зп – коэффициент полезного

действия зубчатой передачи,

![]() зп = 0,975.

зп = 0,975.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.