|

Толщина металла, мм |

Радиус сферы верхнего электрода, мм |

Продолжительность сварки, с |

Усилие сжатия, Н (кг) |

Сварочный ток, кА |

|

|

Дуралюмин |

Сплав АМЦ |

||||

|

0,4+0,4 |

40 |

0,10 |

900 (90) |

12,0 |

- |

|

0,5+0,5 |

40 |

0,10 |

1200 (120) |

13,0 |

15,0 |

|

0,6+0,6 |

40 |

0,12 |

1500 (150) |

15,0 |

- |

|

0,8+0,8 |

40 |

0,14 |

1800 (180) |

16,0 |

18,0 |

|

1,0+1,0 |

40 |

0,18 |

2400 (240) |

18,0 |

20,0 |

|

1,2+1,2 |

50 |

0,22 |

3000 (300) |

22,0 |

24,0 |

|

1,5+1,5 |

50 |

0,26 |

3600 (360) |

25,0 |

26,0 |

|

2,0+2,0 |

50 |

0,30 |

4800 (480) |

31,0 |

- |

Большое влияние на результат сварки оказывает сопротивление в контакте деталей (Rк). Оно, в свою очередь, зависит от состояния поверхности свариваемых деталей. Для примера в таблице 2.3 приведены значения контактного сопротивления Rк при различном состоянии поверхностей двух деталей из низкоуглеродистой стали толщиной 3 мм при усилии сжатия 2000 Н (200 кг).

Таблица 2.4 - Контактное сопротивление пластин

|

Вид подготовленной поверхности |

Rк, мкОм |

Вид подготовленной поверхности |

Rк, мкОм |

|

Шлифованная Очищенная на наждачном круге Обработанная напильником Травленная в кислоте |

110 160 280 300 |

Обработанная резцом С ржавчиной после очистки С окалиной на поверхности С окалиной и ржавчиной |

1200 80000 80000 50000 |

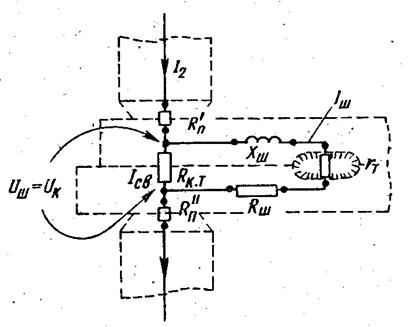

При точечной сварке происходит шунтирование сварочного тока, вызванное тем, что часть сварочного тока проходит через смежные, ранее сваренные точки (рисунок 2.1). При этом ток I2, проходящий по электроду, разветвляется на ток Iш и Iсв. Сварочный ток Iсв значительно меньше необходимого. Щунтирование существенно влияет на качество сварной точки. Чем меньше расстояние между точками, тем большая часть тока ответвляется и тем больше тепла бесполезно расходуется на нагрев деталей за пределами места сварки. Ток шунта может достигать значительных величин (0,3 — 0,4) I св. Наибольшая часть тока ответвляется через точку, предшествующую свариваемой.

|

Рисунок 2.1 - Шунтирование тока при точечной сварке

Правильно установленный режим обеспечивает хорошее качество сварной точки. Возможные дефекты, связанные с нарушением режима сварки, а также причины их возникновения приведены в таблице 2.5.

Вид дефекта |

Причины образования дефекта |

|

Непровар или малый диаметр ядра |

Низкий сварочный ток Малая продолжительность сварки Завышенное усилие сжатия Велик диаметр контактной поверхности |

|

Перегрев наружной поверхности или внутренние выплески |

Недостаточное усилие сжатия Малая площадь контактной поверхности электродов Слишком большой сварочный ток Большая продолжительность сварки |

|

Глубокая вмятина от электродов |

Слишком большой сварочный ток Большое усилие сжатия Большая продолжительность сварки. Слишком мал диаметр контактной поверхности электрода |

|

Сквозные прожоги |

Включение или выключение сварочного тока при низком усилии сжатия электродов Перегрев металла за счет большого тока и слишком продолжительного времени включения тока |

|

Кольцевые трещины |

Повышенная продолжительность сварки |

2.2 ПРОВЕДЕНИЕ РАБОТЫ

2.2.1 ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

1) Машина для точечной сварки.

2) Ножницы для резки металла.

3) Разрывная машина.

4) Тиски, миллиметровая линейка, штангенциркуль, молоток, зубило, комплект сменных электродов.

5) Наборы пластин из низкоуглеродистой, нержавеющей сталии алюминиевых сплавов.

2.2.2 ВЛИЯНИЕ ОТДЕЛЬНЫХ ПАРАМЕТРОВ РЕЖИМА

ТОЧЕЧНОЙ, СВАРКИ НА ПРОЧНОСТЬ ТОЧКИ

1) Заготовить таблицу для записей данных измерений и наблюдений (таблица 2.6).

2) Для данной толщины металла подобрать по таблицам режимы сварки и настроить машину.

3) Определить диаметр контактной поверхности электродов.

4) Произвести сварку трех пар пластин каждого сплава.

5) Определить качество сварных точек по внешнему виду и после испытания их на срез и отрыв.

6) Повторить сварку на других пластинах, уменьшая или увеличиваяодин из параметров режима: усилие сжатия, сварочный ток, продолжительность сварки.

7) Оценить качество сварных точек по внешнему виду, разрушить их ивыявить влияние каждого параметра режима сварки на прочность точки.

2.2.3 ВЛИЯНИЕ УСИЛИЯ СЖАТИЯ И ЧИСТОТЫ

ПОВЕРХНОСТИ ДЕТАЛЕЙ НА ПРОЧНОСТЬ ТОЧКИ

1) Заготовить таблицу для записей данных измерений и наблюдений (таблица 2.7).

2) Для каждого сплава установить оптимальные параметры сварки.

3) Сварить по две незащищенные пластины из разных сплавов на минимальном усилии сжатия.

4) Разрушить образцы, замерить диаметр ядра сварной точки и оценить качество сварки.

5) При тех же условиях произвести сварку при максимальном усилии сжатия.

6) Разрушить образцы, замерить диаметр ядра сварной точки и оценить качество сварки (рисунок 2.2).

7) Зачистить место сварки пластин наждачной шкуркой и повторить эксперимент по пунктам 2-6.

Таблица 2.6 – Влияние параметров режима точечной сварки на прочность точки

|

Металл |

Толщина металла δ, мм |

Характеристика режима |

Ступень мощности |

Диаметр контакта по поверхности электрода dэ,мм |

Сварочный ток Iсв, кА |

Плотность тока ј, кА/мм2 |

Удельное давление р, Н/м2 (кг/мм2) |

Усилие сжатия Р, Н (кг) |

Время сварки tсв, с |

Результаты испытаний |

|

Низко-углеродистая сталь |

Нормальный. С уменьшением одного из параметров. С увеличением одного из параметров. |

|

||||||||

|

Нержавеющая сталь |

Нормальный. С уменьшением одного из параметров. С увеличением одного из параметров. |

|||||||||

|

Алюми-ниевый сплав |

Нормальный. С уменьшением одного из параметров. С увеличением одного из параметров. |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.