Скорость оплавления оказывает большое влияние на нагрев деталей. При большой скорости оплавления увеличивается глубина прогрева. Обычно в начале процесса скорость оплавления небольшая, особенно при сварке деталей с большим поперечным сечением. Перед осадкой, во избежание окисления торцов деталей, скорость оплавления увеличивается (таблица 1.4). Скорость осадки в несколько раз превышает скорость оплавления и растет с увеличением склонности металла к окислению. При небольшой скорости осадки частицы окислов и загрязнений не успевают выдавиться из стыка, в результате чего снижается его прочность.

Таблица 1.4 - Скорость оплавления и осадки при стыковой

сварке различных металлов

|

Материалы свариваемых деталей |

Скорость оплавления, мм/с |

Скорость осадки, мм/с |

|

|

средняя |

перед осадкой |

||

|

Низкоуглеродистая сталь |

0.5-1.5 |

2-5 |

15-20 |

|

Низколегированная сталь |

1.5-2.0 |

4-5 |

20-30 |

|

Аустенитная сталь |

2.0-3.5 |

5-7 |

30-50 |

|

Легкие сплавы |

3.5-7 |

8-15 |

100-200 |

Усилие осадки выбирают по площади поперечного сечения заготовок и необходимому давлению осадки, зависящему от способа сварки и металла (таблица 1.5).

Таблица 1.5 – Ориентировочное давление осадки при стыковой сварке

давлением в МН/м2 (кг/мм2)

|

Металл |

Сварка непрерывным оплавлением |

Сварка оплавлением с подогревом |

|

Сталь: низкоуглеродистая среднеуглеродистая высокоуглеродистая низколегированная аустенитная |

80-100 (8-10) 100-120 (10-12) 120-140 (12-14) 100-120 (10-12) 160-250 (16-25) |

40-60 (4-6) 40-60 (4-6) 40-60 (4-6) 40-60 (4-6) 100-180 (10-18) |

|

Медь |

250-400 (25-40) |

|

|

Алюминий |

120-150 (12-15) |

|

|

Алюминиевые сплавы |

130-200 (13-20) |

|

|

Латунь |

140-180 (14-18) |

|

|

Бронза |

140-180 (14-18) |

|

|

Титан |

30-60 (3-6) |

30-40 (3-4) |

|

Чугун |

80-100 (8-10) |

40-60 (4-6) |

|

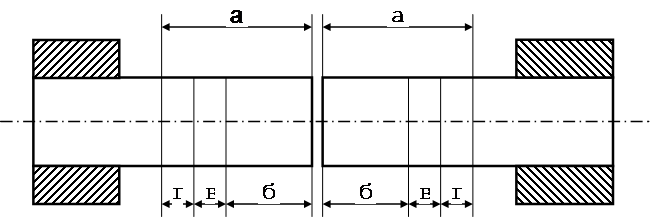

а – на оплавление и осадку; б – на оплавление; в – на осадку;

г – на осадку без тока

Рисунок 1.2 – Распределение общего припуска

Таблица 1.6 – Припуски стержней низкоуглеродистых

и низколегированных сталей (на оба стержня)

|

Диаметр стержня, мм |

Площадь сечения, мм2 |

Припуски при сварке с подогревом, мм |

Припуск при сварке непрерывным оплавлением, мм |

||||

|

общий |

на подогрев и давление |

на осадку |

общий |

на оплавление |

сушку |

||

|

5 |

20 |

- |

- |

- |

6,0 |

4,0 |

2,0 |

|

10 |

78 |

7,3 |

5,0 |

2,3 |

6,0 |

5,7 |

2,3 |

|

14 |

154 |

9,3 |

6,5 |

2,8 |

12,0 |

9,5 |

2,5 |

|

18 |

254 |

11,2 |

8,0 |

3,2 |

16,0 |

13,0 |

3,0 |

|

22 |

380 |

12,6 |

9,0 |

3,6 |

18,0 |

14,8 |

3,2 |

|

26 |

530 |

15,0 |

11,2 |

3,8 |

22,0 |

18,5 |

3,5 |

|

30 |

707 |

16,0 |

12,0 |

4,0 |

25,0 |

21,5 |

3,5 |

|

36 |

1018 |

18,0 |

15,0 |

5,0 |

30,0 |

26,0 |

4,0 |

|

40 |

1257 |

20,0 |

14,5 |

5,5 |

33,0 |

28,5 |

4,5 |

Правильно установленный режим сварки обеспечивает хорошее качество сварного стыка. Возможные дефекты, а также причины их возникновения приведены в таблице 1.7.

Таблица 1.7 – Дефекты при стыковой сварке

|

Вид дефекта |

Возможные причины образования дефекта |

|

Шлаковые включения в стыке |

Неустойчивое оплавление. Малая величина осадки. Преждевременное выключение тока |

|

Перегрев металла |

Большой сварочный ток. Велик припуск на оплавление и осадку. Завышенная установочная длина. |

|

Непровар |

Малая мощность машины. Низкое давление осадки. Плохая подготовка торцов. Недостаточный припуск на оплавление и осадку |

|

Трещины в зоне сварки |

Большое давление осадки. Недостаточный предварительный нагрев. Малая установочная длина. Перегрев металла. |

|

Смещение торцов заготовок |

Недостаточная жесткость зажимов. Плохая подготовка торцов. Большая установочная длина. |

|

Подгары поверхности заготовок в местах токоподвода |

Плохая зачистка поверхности заготовок. Загрязнены электроды. Малое усилие зажатия. Плохое охлаждение электродов. |

1.2 ПРОВЕДЕНИЕ РАБОТЫ

1.2.1 ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

1) Машина для стыковой сварки МС-802 УХЛ4.

2) Приспособление для испытания на угол загиба.

3) Разрывная машина.

4) Тиски, миллиметровая линейка, штангенциркуль, молоток, зубило, напильник.

5) Набор стержней разных диаметров из стали, цветных металлов и их сплавов.

1.2.2 ТЕХНОЛОГИЯ СТЫКОВОЙ СВАРКИ

СОПРОТИВЛЕНИЕМ

1) Заготовить таблицу для записей результатов измерений и наблюдений (таблица 1.8).

Таблица 1.8 – Результаты измерений и наблюдений процесса

стыковой сварки сопротивлением

|

Металл заготовки |

Площадь поперечного сечения, мм2 |

Ступень мощности |

Расстояние между электродами, мм |

Установочная длина заготовки, мм |

Значение осадки, мм |

Результат испытания |

|||

|

левой |

правой |

левым |

пра-вым |

до сварки |

после сварки |

||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.