Характерно, що при донній продувці весь кисень вдувається через фурми, розташовані в днищі конвертера, що забезпечує його спливання через рідку ванну металу і шлаку, створюючи максимально інтенсивне перемішування і емульгування шлаку і металу. Порошкоподібні флюси вводяться в рідку ванну через спеціальні фурми, розташовані в днищі конвертера. У конструкційному плані безумовною перевагою конвертерів з донною продувкою виявилося радикальне зменшення висоти цеху і можливість переробки великогабаритного металобрухту. При цьому, судячи з промислових даних, при донної продувці знижується вміст заліза в шлаку, поліпшується питома витрата вапна і кисню на тонну сталі, підвищується стійкість футеровки конвертера і т.д.

Після того, як метал був розплавлений у конверторі його відливають у виливниці або відправляють на машину безперервного лиття сталі.Технологія безперервного розливання сталі інтенсивно розроблялася протягом останніх років у нашій країні і за кордоном. Цей спосіб полягає в тому, що рідкий метал безперервно заливається у верхню частину водоохолоджючій форми - кристалізатор, поступово твердне і охолоджується, проходячи вздовж всієї технологічній осі. Основними вузлами машин безперервного лиття заготовок є охолоджуваний кристалізатор або формоутворювач, зона вторинного охолодження злитка (ЗВО), підтримуюча система, тягнучий пристрій і механізми для розділення і транспортування злитків.

|

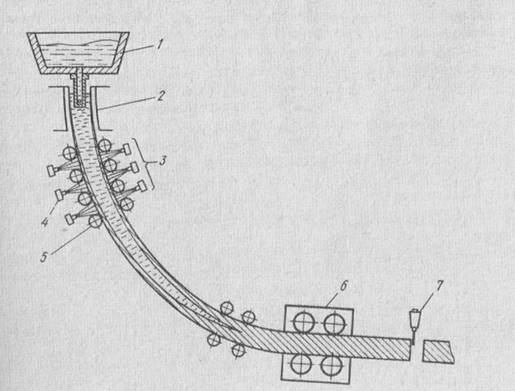

Рисунок 1.1 - Схема криволінійної МБЛЗ

Рідка сталь з розливного ковша надходить в проміжний ківш (1), який призначений для зниження і стабілізації ферростатічного тиску і динамічного напору струменя, відділення шлаку і стабілізації температури перед кристалізатором. Проміжний ківш також розподіляє метал у кристалізатори залежно від кількості струмків. Далі сталь потрапляє в водоохолоджуваний кристалізатор (2), де відбувається початкове формування безперервного злитка. Перед початком розливання в кристалізатор вводять так звану затравку, яка є дном кристалізатора на початковій стадії розливання. Сформований в кристалізаторі злиток з затверділою оболонкою потрапляє в зону вторинного охолодження (3), де проводиться його подальше охолодження за допомогою водяних форсунок (4) або іншими способами. Для оберігання злитка від збільшення обсягу зона вторинного охолодження обладнується спеціальної підтримуючої системою (5) у вигляді роликів, брусів та ін. Потім злиток проходить через тягнучу кліть (6) і потрапляє в зону різання (7).

Рідка сталь надходить у разливочне відділення при температурі тисяча п`ятсот шістдесят – тисяча п`ятсот вісімдесят градусів цельсію. З сталеразливочного метал подається в проміжний ківш, попередньо нагрітий до 1100 ° С.

Якщо прийняти температуру кристалізації (tкр) для більшості сталей 1500 °С, то в проміжний ківш сталь повинна надходити з невеликим перегрівом. Зазвичай температура сталі в промковші підтримується на рівні тісяча п`ятсот сорок – тисяча п`ятсот шістдесят градусів цельсію, що забезпечує задовільну якість поверхні злитків і стабільність процесу розливання. Однак з підвищенням температури металу більш 1570 °С зростає ураженість злитків зовнішніми поздовжніми і поперечними тріщинами.

Для забезпечення стабільності процесу розливання температура металу в кристалізаторі повинна бути на п`ятнадцять – двадцять градусів вище температури затвердіння, проте за умовами якості злитка перегрів повинен бути не більше 30 °С.

У кристалізаторі за рахунок інтенсивного охолодження периметру злитка тверднуть поверхневі шари металу, утворюючи тверду скориночку або оболонку злитка. Усередині злитка по центральній осі зберігається рідка фаза. Сталева заготовка формується відповідно з формою і розмірами кристалізатора. Застигла в кристалізаторі сталь зчіплюється з запалом, а утворений злиток витягується вниз за допомогою тягнучих клітей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.