На підприємстві постала проблема: підприємство стало збитковим. Одним з шляхів отримати максимальний прибуток від цього підприємства є впровадження гнучкої виробничої системи. Як відомо, одним з важливих етапів при проектуванні таких систем, на якому взагалі вирішується питання про можливість проектування системи з певними параметрами, є етап передескізного проектування. Тому ціллю даної роботи є розробка передескізного проекту гнучкої виробничої системи з такими параметрами:

- інтенсивність потоку заготівок (90 заготівок за годину);

- час обробки заготівки на верстаті (0,5 години);

- прибуток від обробки однієї заготівки (9 гривень);

- витрати на обслуговування одного верстата (3 гривні за годину).

Для досягнення цієї цілі треба вирішити такі задачі:

- виконати опис предметної області;

- виконати постановку задачі;

- уточнити проблеми та проблематики;

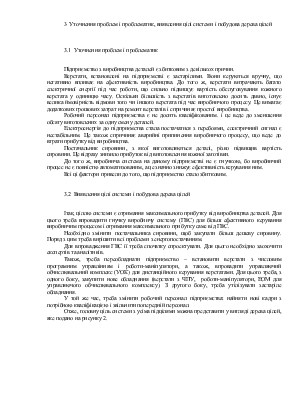

- виявити ціль системи і побудувати дерево цілей;

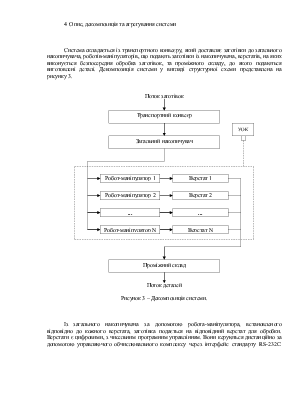

- зробити опис, декомпозицію та агрегування системи;

- побудувати математичну модель системи;

- визначити критерій якості системи;

- побудувати цільову функцію;

- вибрати оптимальні параметри системи.

1 Опис предметної області

Гнучка виробнича система – це система з комплексно-автоматизованим виробничим процесом, робота кожного з компонентів якої координується як єдине ціле системою управління, яка забезпечує швидку зміну програм технічних засобів системи при зміні об’єкту виробництва [1].

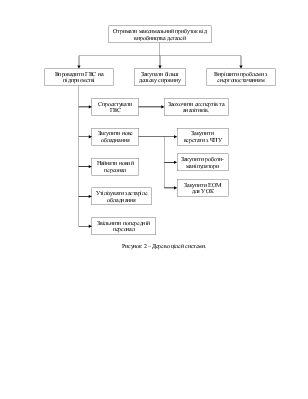

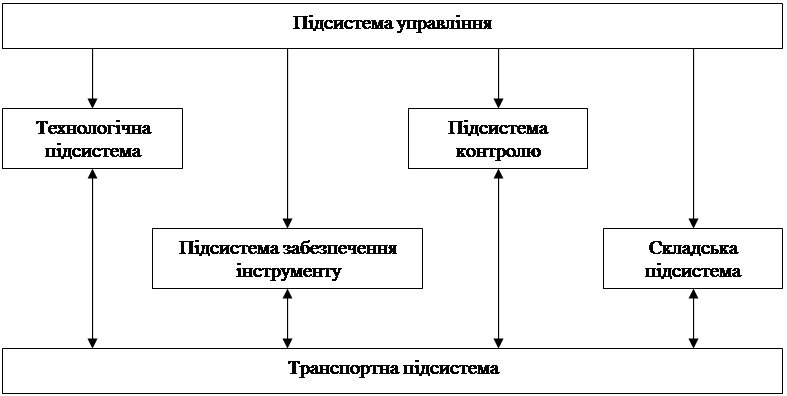

Гнучка виробнича система складається із наступних підсистем.

Технологічна підсистема – сукупність взаємозв’язаних тежнологічних машин (а саме: верстатів з ЧПУ, роботів-маніпуляторів та інших), які здійснюють формоутворення деталі в автоматичному режимі [1].

Транспортна підсистема – складається із транспортних та накопичувальних пристроїв, що здійснюють межопераційне зберігання та доставку заготівок, вироблених деталей та інших до основного технологічного обладнання та складу [1].

Підсистема забезпечення інструменту – забезпечує оперативну підготовку та зберігання різноманітного інструменту, його контроль та, у деякої мірі, доставку цього інструменту до технологічного обладнання [1].

Підсистема контролю – забезпечує контроль технічних засобів гнучкої виробничої системи і деталей, різноманітну діагностику обладнання, яке входить до складу технологічної, транспортної, складської підсистем та підсистеми забезпечення інструменту [1].

Складська підсистема – служить для зберігання нормативного запасу заготівок, інструменту та видачі їх виробництву, а також, накопичування і зберігання готових виробів [1].

Підсистема управління – складається із засобів обчислювальної техніки (управляючого обчислювального комплексу) із відповідним програмним забезпеченням. Ця підсистема здійснює розробку оперативних завдань для верстатів та систем обслуговування, а також, здійснює управління технологічним та допоміжним обладнанням та управління плановими завданнями [1].

Загальна схема взаємодії між підсистемами показана на рисунку 1.

|

Рисунок 1 – Схема взаємодії підсистем гнучкої виробничої системи.

2 Постановка задачі

Виходячи з аналізу предметної області, уточнимо задачу.

В результаті виконання даної роботи треба дати відповідь на запитання: чи можна спроектувати ГВС із такими параметрами:

- інтенсивність потоку заготівок (90 заготівок за годину);

- час обробки заготівки на верстаті (0,5 години);

- прибуток від обробки однієї заготівки (9 гривень);

- витрати на обслуговування одного верстата (3 гривні за годину).

І якщо так, то визначити оптимальну кількість верстатів у системі та оптимальну ємкість накопичувача для заготівок, при яких прибуток від виробництва деталей буде найбільшим.

Дослідження гнучких виробничих систем такого типу показує, що в них транспортна та технологічна підсистеми є такими, що, відповідно, інтервали часу між надходженням заготівок до технологічної підсистеми та час обробки кожної заготівки є випадковими величинами, які мають показниковий розподіл [2].

3 Уточнення проблем і проблематик, виявлення цілі системи і побудова дерева цілей

3.1 Уточнення проблем і проблематик

Підприємство з виробництва деталей є збитковим з декількох причин.

Верстати, встановлені на підприємстві є застарілими. Вони керуються вручну, що негативно впливає на ефективність виробництва. До того ж, верстати витрачають багато електричної енергії під час роботи, що сильно підвищує вартість обслуговування кожного верстата у одиницю часу. Оскільки більшість з верстатів виготовлено досить давно, існує велика ймовірність відмови того чи іншого верстата під час виробничого процесу. Це вимагає додаткових грошових затрат на ремонт верстатів і спричиняє простої виробництва.

Робочий персонал підприємства є не досить кваліфікованим. і це веде до зменшення обсягу виготовлених за одну смену деталей.

Електроенергія до підприємства стала постачатися з перебоями, електричний сигнал є нестабільним. Це також спричиняє аварийні припинення виробничого процесу, що веде до втрати прибутку від виробництва.

Постачальник сировини, з якої виготовляються деталі, різко підвищив вартість сировини. Це відразу знизило прибуток від виготовлення кожної заготівки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.