До того ж, виробнича система на даному підприємстві не є гнучкою, бо виробничий процес не є повністю автоматизованим, а це значно знижує ефективність керування ним.

Всі ці фактори привели до того, що підприємство стало збитковим.

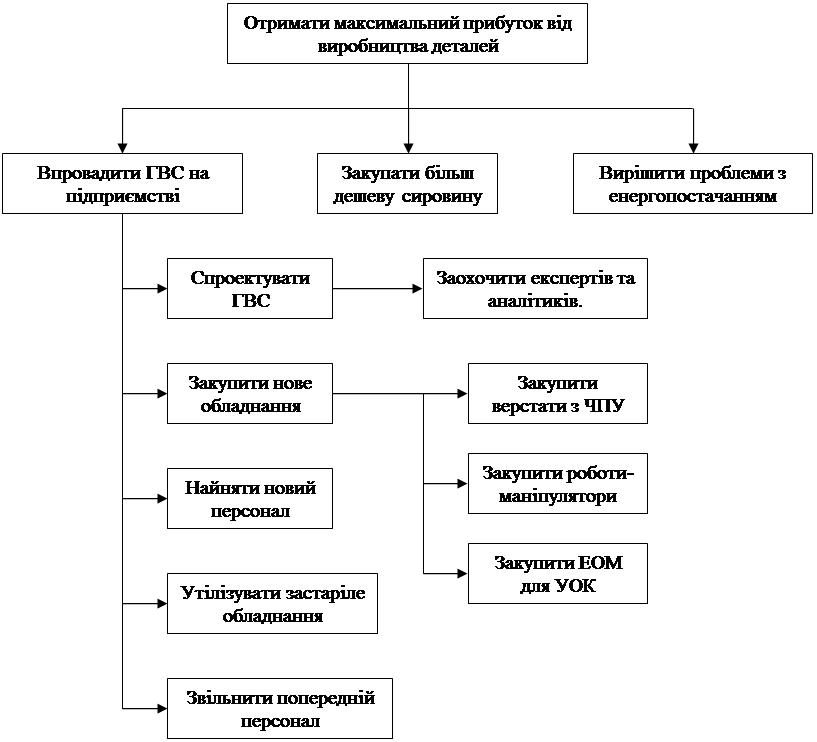

3.2 Виявлення цілі системи і побудова дерева цілей

Ітак, ціллю системи є отримання максимального прибутку від виробництва деталей. Для цього треба впровадити гнучку виробничу систему (ГВС) для більш ефективного керування виробничим процесом і отримання максимального прибутку саме від ГВС.

Необхідно змінити постачальника сировини, щоб закупати більш дешеву сировину. Поряд з цим треба вирішити всі проблеми з енергопостачанням.

Для впровадження ГВС її треба спочатку спроектувати. Для цього необхідно заохочити експертів та аналітиків.

Також, треба переобладнати підприємство – встановити верстати з числовим програмним управлінням і роботи-маніпулятори, а також, впровадити управляючий обчислювальний комплекс (УОК) для дистанційного керування верстатами. Для цього треба, з одного боку, закупити нове обладнання (верстати з ЧПУ, роботи-маніпулятори, ЕОМ для управляючого обчислювального комплексу). З другого боку, треба утілізувати застаріле обладнання.

У той же час, треба змінити робочий персонал підприємства: найняти нові кадри з потрібною кваліфікацією і звільнити попередній персонал.

Отже, головну ціль системи з усіма підцілями можна представити у вигляді дерева цілей, яке подано на рисунку 2.

Рисунок 2 – Дерево цілей системи.

4 Опис, декомпозиція та агрегування системи

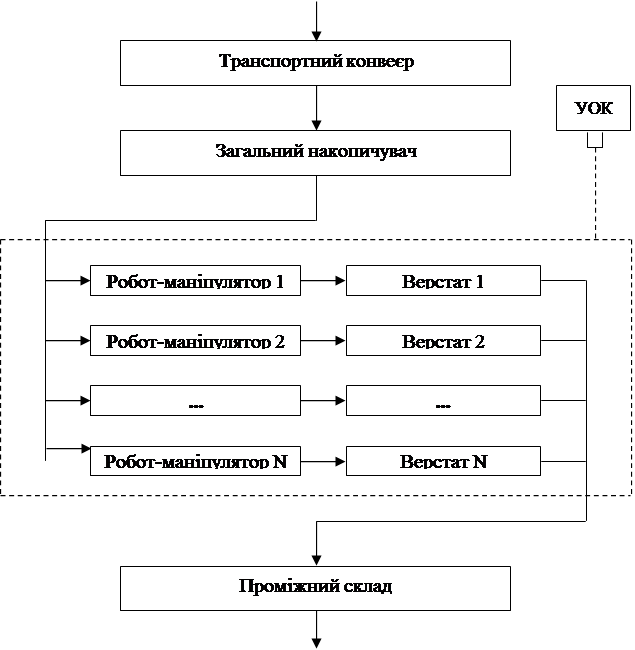

Система складається із транспортного конвеєру, який доставляє заготівки до загального накопичувача, роботів-маніпуляторів, що подають заготівки із накопичувача, верстатів, на яких виконується безпосередня обробка заготівок, та проміжного складу, до якого подаються виготовлені деталі. Декомпозиція системи у вигляді структурноі схеми представлена на рисунку 3.

Поток заготівок

|

Поток деталей

Рисунок 3 – Декомпозиція системи.

Із загального накопичувача за допомогою робота-маніпулятора, встановленого відповідно до кожного верстата, заготівка подається на відповідний верстат для обробки. Верстати є цифровими, з чисельним програмним управлінням. Вони керуються дистанційно за допомогою управляючого обчислювального комплексу через інтерфейс стандарту RS-232C. Після того, як із заготівки виготовлена деталь, вона автоматично подається з верстата до проміжного складу.

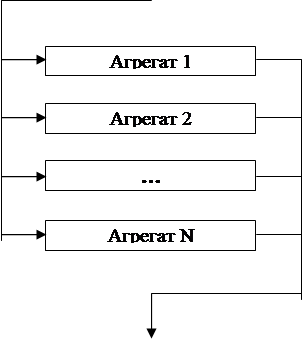

Виконаємо агрегування системи. Якщо поєднаємо частину загального накопичувача для заготівок і кожний робот-маніпулятор з відповідним верстатом, із вилученням зв’язків між ними на підставі аналізу предметної області, то одержимо універсальні агрегати, які здатні:

- взяти заготівку зі свого накопичувача;

- подати заготівку до верстата і закріпити на ньому;

- обробити заготівку і подати готову деталь до проміжного складу.

Агрегування системи схематично показано на рисунку 4.

![]() Поток

заготівок

Поток

заготівок

|

Поток деталей

Рисунок 4 – Агрегування системи.

5 Розробка математичної моделі системи

Виходячи з аналізу предметної області та постановки задачі, гнучку виробничу систему, яка розглядається у даній роботі, можна представити, як систему масового обслуговування (далі – СМО), тому що до системи надходять і обробляються заготівки, які фактично є заявками. І ця система є найпростішою багатоканальною СМО з обмеженою чергою, оскільки:

- інтервали часу між надходженням заготівок та час обробки кожної з них є випадковими величинами, які мають показниковий розподіл;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.