h – товщина пелюстка, см ;

α1- половина кута сектора пелюстка, рад,;

l- довжина пелюстка, см;

n - число пелюстків;

y – стріла прогину пелюстка, тобто радіальний зазор між цангою і заготовкою.

Мембранні механізми застосовують для центрування по зовнішній і внутрішній циліндровій поверхні деталей типу дисків, кілець, втулок і т.п. Основною деталлю такого механізму є мембрана.

Застосовують мембрани трьох основних видів: ріжкові, чашкові, кільцеві. Найточнішими є ріжкові і чашкові. У схемі на рисунку 7 оброблювана деталь 1 затискається внутрішніми силами пружності мембрани 2 за допомогою її кулачків 3. Сила тяги Wрозводить ккулачки при відкріпленні деталі 1.

Силовий розрахунок такого механізму можна провести, розглядаючи мембрану як круглу, закладену по контуру пластинку, навантажену рівномірно розподіленим по колу розташування кулачків згинаючим моментом. Конструкції і основні параметри мембранних патронів ГОСТах 21277 , 21278 , 21279.

Чашкові і кільцеві мембрани (тарільчаті пружини) нормалізовані.

Чашкові і ріжкові мембрани виготовляють із сталей 65Г, У10А, ЗОХГС і нормалізують до твердості HRCэ 40—45.

Патрони з ріжковими і чашковими мембранами можуть забезпечити точність центрування 0,003—0,005 мм.

|

|

Рисунок 7 – Схема самоцентруючого патрона з мембраною

Кільцеві мембрани застосовуються у випадках, коли при значних навантаженнях вони повинні мати малі габаритні розміри. Ці мембрани звичайно застосовують у вигляді пакетів.

|

|

Рисунок 8 – Схема патрона з кільцевими мембранами

На корпус 1 надіті два пакети мембран 4, між якими розташована втулка 3. Якщо стержень 5 буде переміщатися вліво, то пакети сплющаться, збільшаться в діаметрі і деталь 2 центрується і затискується.

Діаметри кілець можуть збільшуватися на 0,15—0,4 мм залежно від розміру. Базуючи поверхні можуть бути 7—11 квалітету. Точність центрування може бути в межах 0,01—0,03 мм.

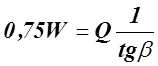

Для визначення необхідної величини осьової сили тяги W розглянемо рівновагу мембрани в кінцевому положенні (рисунок 8в). Наявність радіальних прорізів дозволяє з достатньою для практичних розрахунків точністю розглядати мембрану як похилу розпірку між корпусом і заготівкою. Тоді з силового трикутника

, де β — кут нахилу мембрани в деформованому стані; для мембран з d < 50

мм β= 9..10°; з d> 50

мм β= 12°; коефіцієнт 0,75 введений з розрахунку, що 25% сили тяги

витрачається на деформацію мембрани в межах зазору між базовим отвором

заготівки і мембраною в недеформованому стані.

, де β — кут нахилу мембрани в деформованому стані; для мембран з d < 50

мм β= 9..10°; з d> 50

мм β= 12°; коефіцієнт 0,75 введений з розрахунку, що 25% сили тяги

витрачається на деформацію мембрани в межах зазору між базовим отвором

заготівки і мембраною в недеформованому стані.

Широке поширення набули пружні патрони з використанням гідропластмаси. На рисунку 9 показана схема такого механізму. У корпусі 1 запресована тонкостінна втулка 5. Між корпусом і тонкостінною частиною втулки розточена кільцева замкнута порожнина, заповнена гідропластмасою 6.Гвинтом 2 через плунжер 3 на гідропластмасу діє тиск ρ. Цей тиск деформує тонкостінну частину втулки, яка центрує і затискує заготівку.

Рисунок 9 - Самоцентруючий патрон з гідропластмасою

Такі патрони застосовують для центрування заготівок як по зовнішньому, так і по внутрішньому діаметру. Точність базових поверхонь закріплюваних деталей повинна бути не нижчою 7-9 квалітету. Погрішність центрування 0,01мм.

При проектуванні механізмів з гідропластмасою розраховують: параметри пружних тонкостінних втулок; розміри затискуючих гвинтів і плунжерів у пристосувань з ручним приводом; розміри плунжерів, діаметр циліндра і хід поршня у пристосувань з механізованим приводом.

Точний розрахунок оправки з гідропластмасою як пружної оболочки, навантаженої тиском р, дуже складний.

Для виготовлення тонкостінних втулок застосовують сталі марок У7А, ЗОХГС, які піддають термообробці до твердості HRCэ 35—40.

Контрольні запитання

1 Застосування установчо - затискних механізмів

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.