Рисунок 5 Схема клиношарикового самоцентрируючого патрона клину і плунжерів) і підвищення їх точності при виготовленні. Силу затиску таким механізмом можна визначити з схеми на рисунку 5б.

В момент затиску найбільша сила тертя виникає в точці контакту кульки з конусною втулкою, оскільки N > Q> W. Під дією цієї сили кулька котиться по конусу, прослизаючи в сепараторі і на заготівці.

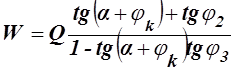

Сила затиску

![]()

З формули видно, що клиношариковий механізм дає велике передавальне відношення сил і може розвивати значну силу затиску Q. Проте величина використовуваної при нормальній роботі сили Q залежить від площі контакту між шариками і заготівкою (точка) і можливістю у зв'язку з цим пластичної деформації її поверхні. Такі механізми застосовують на операціях з невеликими силами різання. Кут конуса а вибирають в межах 5—10°.

При установці довгих деталей застосовують дворядне розташування роликів в одному або різних сепараторах.

Широке поширення шарикові патрони набули на фінішних операціях шліфування базових отворів зубчатих коліс. На цих операціях забезпечується висока співвісність зубчатого вінця і отвору за рахунок установки зубчатого колеса по евольвентних поверхнях зубів.

Механізми з пружньодеформіруючими елементами.

Самоцентруючі механізми мають значну погрішність центрування, Яка визвана великим числом сполучень деталей, що забезпечують зустрічне переміщення установчих елементів. Найбільшу точність центрування дають механізми, установчі елементи яких об'єднані в одну деталь і переміщаються в межах її пружної деформації. Такий механізм можна виготовити з високою точністю і забезпечити точність пружного переміщення окремих частин. Тому цю групу механізмів називають прецизійними. До них відносяться цангові, мембранні і гідропластові механізми.

Цангаминазиваються розрізні пружині втулки, які можуть центрувати заготівки по зовнішній і внутрішній поверхнях. Цангові механізми використовують для центрування і затиску пруткового матеріалу різного профілю і окремих заготівок.

На рисунку 6а і б приведені конструкції цангових механізмів для центрування по зовнішньому діаметру: тягнуча цанга, яка застосовуються для закріплення штучних заготівок (для орієнтування заготівки в осьовому напрямі всередині цанги встановлений упор); штовхаюча цанга, найчастіше вживаною для закріплення пруткового матеріалу (для фіксації прутка в осьовому напрямі упор встановлений попереду цанги).

Подовжні прорізи перетворюють кожну пелюстку цанги в консольно закріплену балку, яка одержує радіальні пружні переміщення при повздовжньому русі цанги за рахунок взаємодії конусів цанги і корпусу. Оскільки радіальні переміщення всіх пелюстків цанги відбуваються одночасно і з однаковою швидкістю, то механізм набуває властивість самоцентрування.

Рисунок 6 - Схема цангових механізмів

Число пелюсток цанги залежить від її робочого діаметру d і профілю затискних заготівок (рисунок 6в). При d ≤30 мм цанга має три пелюстки, при 30 < d < 80 мм — чотири, при d ≥80 мм — шість.

Для збереження працездатності цанги деформація її пелюсток не повинна виходити за межі пружної зони. Це визначає підвищені вимоги до точності базового діаметру заготівки, який повинен бути виконаний не грубіше 9 квалітету.

Цанги виготовляють із сталі У8А або 65Г, крупні цанги — із сталі 15ХА або 12ХНЗА. Робочу частину гартують до твердості HRCэ 57—63. Хвостову частину піддають відпустці до твердості HRCэ 32—42.

Погрішність центрування обумовлена неточністю виготовлення цангових патронів і не перевищує 0,05—0,1 мм.

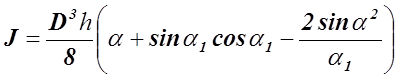

Кожна пелюстка цанги є плоским односкосним клином (рисунок 5а, б). Тому сила тяги цанги буде рівна

де Е – модуль пружності матеріалу цанги, кг/ см² ;

J – момент інерції сектора перерізу цанги в місці розрізу пелюстків;

;

;

D –зовнішній діаметр поверхні пелюстків, см;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.