Пример распределения составляющих напряжения по оси z при сварке пластины толщиной 40 мм приведен на фиг. 7.

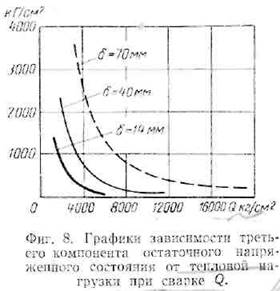

Теоретический анализ полученных формул позволил их автору сделать следующие выводы о зависимости третьей составляющей от толщины сварного соединения и режима сварки:

Величина третьей составляющей быстро возрастает при уменьшении тепловой нагрузки (или при возрастании толщины изделия, когда эта нагрузка остается постоянной), стремясь к предельному значению, пропорциональному разности температур изделия до сварки и в момент исчезновения термопластичности (фиг.8). Величина третьей составляющей незначительна при нормальных режимах однопроходной сварки в стык .и напряжение в пластинах можно считать плоским. С увеличением толщины изделия величина третьей составляющей возрастает незначительно, так как при однопроходной сварке одновременно с увеличением толщины увеличивается и величина тепловой нагрузки. Однако это положение не всегда справедливо для всего диапазона толщин свариваемого металла. Так, например, известно, что величина тепловой нагрузки при электрошлаковой сварке толщин более 150—200 мм растет намного медленнее,

чем толщина свариваемого металла, вследствие чего в этом случае положение о возрастании величины третьей составляющей с ростом толщины справедливо только для толщин не более 150—200 мм.

В той же работе сделана попытка приближенно учесть влияние пластических деформаций, развивавшихся в процессе сварки на величину остаточных напряжений в пластинах, находящихся в условиях плоского напряженного состояния (когда третья составляющая незначительна и ею можно пренебречь). В результате исследований было показано, что величина продольных (по отношению к шву) напряжений быстро возрастает с увеличением длины стыкового шва, стремясь к предельному значению, превышающему предел текучести, тем быстрее, чем тоньше пластина.

Было показано также, что растягивающие поперечные напряжения сначала возрастают с увеличением длины шва /, стремясь к своему предельному значению тем быстрее, чем тоньше пластина, и затем убывают, стремясь к нулю при стремлении / к бесконечности.

Существенно отметить следующий имеющий большое практическое значение вывод: напряженное состояние можно считать практически одноосным в пластинах толщиной до 10 мм при длине шва больше 1 м и в пластинах толщиной до 40 мм при длине шва больше 2 м.

Несмотря на некоторые упрощения [4], расчетные методы, упомянутые выше, очень громоздки. Они не позволяют с достаточной достоверностью и точностью определять напряжения и деформации в каждом конкретном случае сварки конструкций.

ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ

Экспериментальное определение остаточных сварочных напряжений производится различными методами, в зависимости от типа сварного соединения и от того, насколько полную картину распределения напряжений хотят получить. Здесь применяются механические (связанные с полным или частичным разрушением соединения), физические и химические методы. Наиболее разнообразными и широко применяемыми на практике являются механические методы. Эти методы дают наиболее полную картину распределения остаточных сварочных напряжений по сечениям сварного соединения или конструкции. Физические методы большей частью применяются для качественного определения остаточных напряжений, а химические — для определения остаточных напряжений только в поверхностных слоях детали.

Остановимся несколько подробнее на существе этих методов и на технике их применения.

Механические. Суть этой группы методов состоит в следующем: при нарушении целостности детали, имеющей остаточные напряжения, условия равновесия последних изменяются, что приводит к упругим деформациям отдельных частей детали. Измеряя эти упругие деформации и учитывая связь их с остаточными напряжениями, выражающуюся законом Гука, можно рассчитать величину тех остаточных напряжений, которые существовали в детали до нарушения ее целостности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.