вдоль и поперек шва. В этом случае напряжения рассчитывают -:я по закону Гука:

где а! и si — напряжение и

деформация, параллельные направлению шва, а о2 и 82 — перпендикулярные

направлению шва.

где а! и si — напряжение и

деформация, параллельные направлению шва, а о2 и 82 — перпендикулярные

направлению шва.

Иногда для более точного определения направления действия главных остаточных напряжений делают замер деформации под углом 45° к предыдущим.

На протяжении нескольких лет в сварочной лаборатории МВТУ им. Баумана разрабатывался и усовершенствовался метод определения объемных остаточных напряжений в стыковых сварных соединениях большой толщины [131, [53], [54]. В окончательном виде он описан в работе В. А. Винокурова и А. С. Гагарина (14]. Для определения распределения напряжений по толщине шва метод предусматривает определение напряжений как в глубине сварного соединения (объемные напряжения), так и на его поверхности (двухосные напряжения).

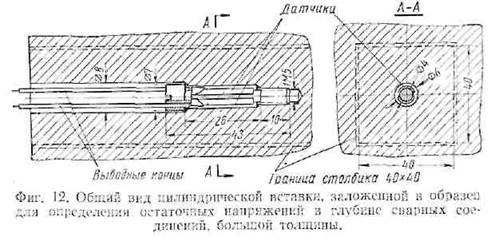

Сущность этого метода состоит в следующем. В сварном соединении большой толщины сверлят специальные ступенчатые отверстия, ориентированные по главным осям поля напряжений или под некоторым углом к ним. В эти отверстия помещают специальные цилиндрические вставки с наклеенными на их поверхности тензодатчиками сопротивления (фиг. 12). Перед установкой в образец вставки тарируют на машине для испытаний на растяжение. Кроме того, перед замером напряжений вставке сообщают определенный предварительный натяг, который дает возможность регистрировать деформации обоих знаков. После установки вставки и снятия показания прибора, соответствующего напряжению предварительного натяга, из образца вырезается столбик вокруг отверстия со вставкой. Затем снимается повторное показание прибора.

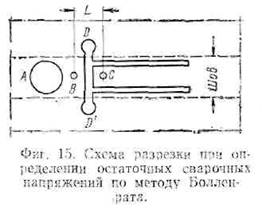

Практика измерений показала, что оптимальный размер вырезаемого столбика 40 X 40 мм. Увеличение этого размера ведет к увеличению степени осреднения искомого компонента напряжения, а его уменьшение — к усилению влияния отверстия на результат измерения деформации. По разности произведенных замеров определяют величину упругой деформации, вызванной снятием остаточных напряжений, и подсчитывают величину этих напряжений. Для определения величины остаточных напряжений на поверхности сварного соединения также используют датчики сопротивления, причем плоский характер поля остаточных напряжений обусловливает необходимость измерения только в двух направлениях вдоль (ах) и поперек (ву) шва. Измерения производят следующим образом. После наклейки и просушки датчиков снимают первый отсчет. Затем для снятия остаточных напряжений производят подрез площадки с датчиком (фиг. 13) по контуру. После этого снимают второй отсчет и по разности его с первым определяют деформацию, а затем и напряжение в соответствующем направлении.

Этот метод позволил его авторам исследовать распределение остаточных напряжений при сварке стыковых соединений толщиной 80, 120, 240 и 350 мм. Результаты этих исследований приведены в следующем разделе.

В отличие от предыдущих,

предложенный Д. М. Щуром [94] силовой метод определения остаточных напряжений

не требует измерения деформаций детали и использования приближенных

зависимостей между напряжениями и деформациями, основанных на законе Гука.

Кроме того, не нужно знать модуль упругости материала детали, в которой

измеряются остаточные напряжения. Сущность метода состоит в следующем. После

удаления некоторой части детали и деформирования ее вследствие нарушения

равновесия остаточных напряжений к детали прикладывается внешняя нагрузка,

возвращающая ей прежние размеры и форму. По величине внешней нагрузки нетрудно

определить и остаточные напряжения, существовавшие до нарушения целостности

детали. Опытная проверка показала почти полное совпадение величин напряжений,

определенных по этому методу (названному «силовым»), и, напряжений,

определенных «деформационным» методом. Недостатком метода является лишь то, что

он применим только к деталям правильной геометрической формы.

В отличие от предыдущих,

предложенный Д. М. Щуром [94] силовой метод определения остаточных напряжений

не требует измерения деформаций детали и использования приближенных

зависимостей между напряжениями и деформациями, основанных на законе Гука.

Кроме того, не нужно знать модуль упругости материала детали, в которой

измеряются остаточные напряжения. Сущность метода состоит в следующем. После

удаления некоторой части детали и деформирования ее вследствие нарушения

равновесия остаточных напряжений к детали прикладывается внешняя нагрузка,

возвращающая ей прежние размеры и форму. По величине внешней нагрузки нетрудно

определить и остаточные напряжения, существовавшие до нарушения целостности

детали. Опытная проверка показала почти полное совпадение величин напряжений,

определенных по этому методу (названному «силовым»), и, напряжений,

определенных «деформационным» методом. Недостатком метода является лишь то, что

он применим только к деталям правильной геометрической формы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.