Рентгенографический метод определения остаточных напряжений основан на измерении расстояний между атомными плоскостями, которые изменяются под действием упругих напряжений. Лучи, падая на определенным образом обработанную площадку детали, отражаются только теми атомными плоскостями, на которые они падают под углом, определяемым уравнением

![]()

где X — длина волны;

d— межплоскостное расстояние; h — порядок отражения.

Отраженные лучи, пересекаясь с фотопленкой, дают на ней при полихроматическом излучении пятна, имеющие радиальные удлинения (так называемые «хвосты» по методу Лауэ), а при монохроматическом излучении — кольца различной ширины (по методу Дебая — Шерера).

Этим методом можно измерить сумму главных напряжений; составляющую напряжения, действующую в определенном направлении, а также величину и направление главных напряжений на поверхности образца [61. При исследовании остаточных напряжений, возникающих при сварке, этим методом можно определять напряжения, действующие вдоль и поперек сварного шва.

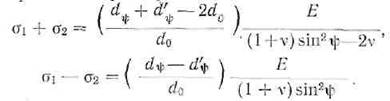

При нахождении составляющей напряжения, действующей в определенном направлении, применяют следующий метод 16]. Делают два рентгеновских снимка: первый — при перпендикулярном падении рентгеновского луча на поверхность детали, а второй при падении луча под некоторым углом, но в плоскости нормали к измеряемой составляющей напряжения. По этим снимкам рассчитывают соответствующие межплоскостные расстояния d± и d± , которые при наличии на исследуемой поверхности детали остаточных напряжений первого рода не равны друг другу. Полученные значения d •_ и d^ подставляют в формулу для определения напряжения:

![]()

где Е — модуль Юнга;

v — коэффициент Пуассона;

ψ— угол между лучем и нормалью к поверхности образца при наклонной съемке. Для определения d┴ и dψ необходимо получить три рентгенограммы, из которых одна (при перпендикулярном падении луча) служит для определения межплоскостного расстояния в ненапряженном состоянии d0, а две другие (при наклонном падении луча) — для определения d^ и d'^ . Значения этих межплоскостных расстояний подставляют в формулы, из которых находятся напряжения ai и а2:

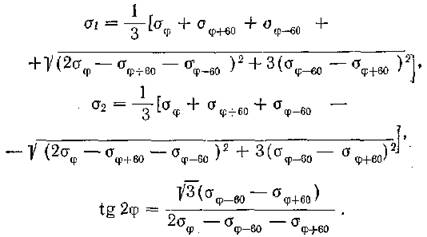

Величины и направления главных напряжений находят по составляющим напряжений в трех направлениях на поверхности образца. Максимальная точность достигается комбинированием перпендикулярной съемки с тремя наклонными съемками при азимутных углах ф,

Составляющие напряжения аф, °Ф+бо и tfep-eo находятся при сочетании каждой из наклонных съемок с перпендикулярной. Значения этих напряжений, подставленные в следующие формулы, дают значения и направления действия главных напряжений:

Остаточные напряжения рентгеновским методом определяли М. Л. Желдак (321, М. Я. Фукс 188], В. А. Агеев [2], Д. Нортон [106], С. Т. Назаров и Я. Э. Санчук [61] и др.

При попытке рентгенографически измерить остаточные напряжения в сварных соединениях закаливающихся сталей исследователи встречают следующие трудности. Закалочные структуры в околошовной зоне при обратной съемке дают сильно размытые линии рентгенограмм, при этом невозможно измерение расстояний между ними. Для того чтобы сделать рентгенографический метод измерения остаточных напряжений пригодным и в этом случае, в Институте электросварки им. Е. О. Патона АН УССР был предложен метод так называемых «наплавленных датчиков» [40]. Сущность этого метода состоит в следующем. На пластинах закаливающейся стали до сварки в местах предполагаемого измерения остаточных напряжений прострагивали канавки шириной 10 мм и глубиной 1 —1,5 мм. Ъ эти канавки электродами типа УОНИ-13/45 диаметром 3 мм производили наплавку, при сварочном токе, не превышающем 90 а.

В результате этого наплавленный слой отличался низким содержанием углерода и легирующих элементов и при последующей сварке не закаливался. Наплавку сошлифовывали заподлицо с основным металлом, и пластины подвергали высокому отпуску. После выполнения этих операций рентгенограммы околошовной зоны в местах наплавленных датчиков отличались достаточной четкостью. Расстояния между линиями можно было измерить с такой же точностью, как и в стали, не подвергавшейся закалке.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.