Использование ЭВМ для управления производственным оборудованием с обратной связью в реальном времени позволяет реализовать сложные концепции управления оборудованием с переменными параметрами. При этом не требуется затрат на технические средства, реализующие обычное аналоговое управление для каждого контура управления. Целью таких систем управления, предназначенных для технологического процесса с непрерывно изменяющимися параметрами, является коррекция технологических параметров относительно заданного уровня на основе данных измерений. В производственных условиях существует множество помех от внешних источников, которые могут обусловить отклонение технологических параметров от заданных значений. Кроме того, оператор или специалист из числа обслуживающего персонала может внезапно изменить значение уставки с помощью переключателя или другого органа управления. В этом случае в функцию системы управления технологическим процессом входит обеспечение коррекций технологических параметров в соответствии с новым значением заданного параметра. Любое отклонение параметра от заданного в теории управления называется «ошибкой» рассогласования. Ошибка может рассматриваться как положительная в случае превышения значением технологического параметра значения заданной уставки и отрицательной, если значение технологического параметра меньше значения заданной уставки.1

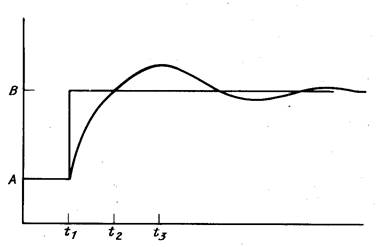

Рис. 13.6

Реакция устройства управления на основе ЭВМ роботом на внезапное изменение координаты плеча робота из координаты А в координату В:

1 — координата плеча робота; 2 — заданная координата; 3 — фактическая координата

На рис. 13.6 представлена временная зависимость положения плеча робота относительно заданной уставки. До момента t1, когда отсутствует возмущающее воздействие, положение плеча робота совпадает с заданной координатой. Внезапное изменение заданной координаты рабочего органа робота приводит к большой отрицательной ошибке рассогласования. Если бы система управления была идеальной, она обеспечила бы переход от одной координаты к заданной без ошибки рассогласования. Однако в действительности переход рабочего органа не может быть осуществлен, в особенности в случае перемещения механической руки крупногабаритного промышленного робота, оснащенного гидроприводом. Ошибка рассогласования через короткое время в момент t2 уменьшается до нуля. Однако в этот момент невозможно остановить движение. Поэтому возникает перерегулирование, достигающее максимума в момент t3. Во время перерегулирования система управления определяет, что знак ошибки рассогласования сменился на положительный, и соответственно корректирует ошибку. В конце концов колебания при перерегулировании уменьшаются до нуля, при этом рабочий орган выходит в заданную координату.

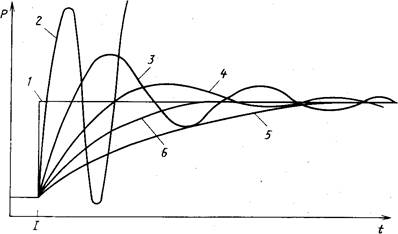

Желательно, чтобы разрабатываемые системы управления быстро компенсировали ошибку рассогласования, поскольку, чем быстрее будет достигнута заданная координата, тем скорее рабочий орган достигнет нового объекта. Однако здесь существует противоречие, поскольку быстрая компенсация ошибки приводит к перерегулированию. Перерегулирование может быть столь велико, что может обусловить колебания системы в широком диапазоне между циклами перерегулирования. При этом ряд последовательных циклов перерегулирования могут даже увеличить, а не уменьшить полное время позиционирования. О подобной системе говорят, что она «неустойчива». Средством повышения устойчивости в этом случае является «демпфирование». В то же время некоторые процессы протекают столь медленно, что могут рассматриваться как слишком инерционные. На рис. 13.7 показаны в сравнении характеристики систем управления с различным быстродействием.

Рис. 13.7

Регулировочные характеристики Р (t) систем управления с различным быстродействием:

1 — идеальное состояние системы; 2 — неустойчивое состояние системы; 3 — коэффициент затухания 0,5; 4 — коэффициент затукания 0,25; 5 — чрезмерное демпфирование;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.