Режим разделения времени применялся для эффективного управления программами разного объема и приоритета, предназначенными для последовательной обработки данных. Следующим новым шагом было объединение концепции разделения времени с концепцией контроля обеспечения техническими средствами ЭВМ. Если работа ЭВМ может быть прервана при обнаружении неисправности в технических средствах ЭВМ, то аналогичное прерывание может быть обеспечено автоматически при возникновении соответствующих внешних условий, создающих аварийную ситуацию. Во время прерывания информация об условиях может быть выведена на распечатку или на звуковую аварийную сигнализацию; также может быть разрешено продолжение автоматического процесса на следующем этапе при условии передачи сигналов автоматической коррекции на производственную установку. Высокое быстродействие такой ЭВМ позволяет улучшить динамические характеристики управляемого производственного оборудования путем организации замкнутой системы управления непосредственно от ЭВМ. Дополнительное преимущество заключается в том, что ЭВМ может производить сложные расчеты на основе технологических данных, поступающих в ЭВМ от датчиков производственного оборудования. Это позволяет осуществлять коррекции технологического процесса в реальном масштабе времени с большей эффективностью по сравнению с оператором-станочником.

Таким образом, кроме использования в научной области и для обработки данных, ЭВМ стала важным инструментом для автоматизации производства. Возможно представление управляющей ЭВМ в качестве интеллектуального робота, поскольку она обладает некоторыми антропоморфными характеристиками и выполняет некоторые операции, которые прежде выполнялись только людьми.

13.1. УРОВНИ РЕАЛИЗАЦИИ

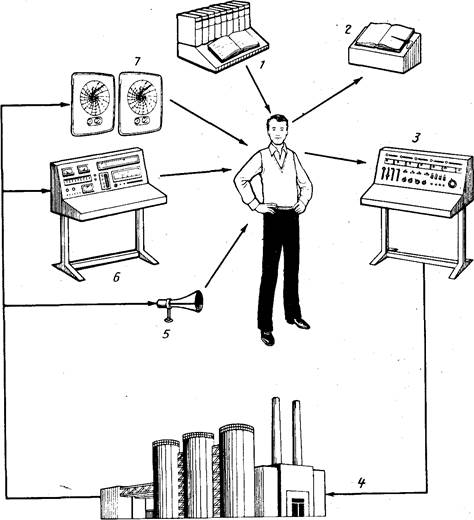

Для оценки различных уровней или ступеней иерархии, на которых возможно использование ЭВМ для целей автоматизации и управления производственными процессами, остановимся на неавтоматизированном процессе, для управления которым не предусмотрено использования ЭВМ (рис. 13.1). В этом случае оператор контролирует протекание процесса визуально с помощью самописцев, счетчиков и сигнализаторов. Управление этим процессом осуществляется с помощью выключателей и других органов, находящихся на пульте оператора. Информационный поток проходит через органы управления технологическим процессом, поскольку без использования управляющей ЭВМ оператор должен обладать более высокой квалификацией в технологии и управлении технологическим процессом. Кроме того, оператор должен сам вести журнал регистрации работы оборудования, хотя данные, заносимые в этот журнал, могут быть получены из графиков, воспроизводимых самописцами.

Обработка данных не в реальном времени. Как показано на рис. 13.2, ЭВМ, предназначенная для обработки данных, может иметь некоторые преимущества по сравнению с оператором при управлении технологическим процессом с помощью упрощенного

Рис. 13.1

Управление неавтоматизированным технологическим процессом:

1 — руководства по эксплуатации; 2 — регистрационный журнал; 3 — пульт управления; 4 — технологический процесс; 5 — звуковая сигнализация; 6 — индикация и сигнализация; 7 — регистрирующие приборы анализа технологических параметров, значения которых получены визуальным путем или путем измерения. При обработке данных не в реальном масштабе времени возможен статистический контроль качества и проведение исследований оптимизации процесса. Однако в концепции обработки данных не в реальном масштабе времени имеется существенный недостаток — временная задержка. К тому времени, когда будут произведены преобразование зарегистрированных данных в цифровой вид и их последовательная обработка с помощью ЭВМ, вносить оператору коррекции в технологический процесс окажется слишком поздно. Подобный режим управления производственными процессами получил широкое распространение в то время, когда еще в основном применялись большие ЭВМ в режиме последовательной обработки данных. В настоящее время такой подход считается устаревшим, однако концепция управления с помощью ЭВМ не в реальном времени до сих пор используется на ряде заводов. Преимуществом такой концепции является отсутствие необходимости в использовании дорогостоящих датчиков и технических средств интерфейсов для связи производственного оборудования с ЭВМ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.