Для толстостенных заготовок σρмах = σт, тонкостенные заготовки теряют устойчивость раньше, при достижении σρмах ≡(0,7 - 0,8 ) σт.

Образование продольных складок на конической части заготовки происходит под действием тангенциальных напряжений σθ, причем вероятность возникновения этих складок возрастает с уменьшением относительной толщины стенки SID.

Таким образом, тонкостенные заготовки при прочих равных условиях теряют устойчивость при меньших коэффициентах обжима, чем толстостенные, другими словами, имеют меньший предельный коэффициент обжима, чем толстостенные.

Часто обжим заготовки в конической матрице производится с выходом в цилиндр, в результате чего получается деталь, имеющая на концевой части цилиндрический участок с диаметром, меньшим диаметра исходной заготовки (рис. 5.4).

|

|

Рис.5.4 Обжим заготовки с выходом в цилиндр

Особенностью такого процесса является то, что на переходе с конической части в цилиндрическую стенка заготовки изгибается радиусом свободного изгиба Rpи теряет контакт со стенкой матрицы, в результате чего между заготовкой и матрицей образуется зазор Z.

![]()

(5.4)

|

|

|

где |

— радиус свободного изгиба стенки заготовки на выходе из очага деформации, остальные обозначения указаны на рисунке.

Из формулы 5.3 видно, что на напряжения, а следовательно, и на силу деформирования влияет угол конуса матрицы. Оптимальная величин угла ά, при которой напряжения σρмаx и, соответственно, сила деформирования Р получаются минимальными, определяется формулой:

|

|

(5.5)

где μ - коэффициент трения.

Сила деформирования при обжиме:

![]() (5.6)

(5.6)

5.2 Содержание работы

В работе необходимо изучить постадийное формоизменение заготовки при обжиме, установить влияние угла конусности матрицы на силу деформирования и напряжение σρтаx, и определить условия, при которых заготовка теряет устойчивость.

Обжим проводят на трубчатых заготовках из меди или алюминия в матрицах с углом конусности 20° и 30°, в качестве смазки используют масло.

В процессе обжима записывают индикаторную диаграмму нагружения в координатах «сила –путь» постадийно, через каждые 5 мм, фиксируя силу деформирования в конце каждой стадии. Для каждой заготовки процесс доводят до потери устойчивости - складкообразования. Соответствующий коэффициент обжима является предельным.

Измеряют наρужный dHи внутренний dBдиаметры обжатых заготовок, определяют толщину стенки Smax и диаметральный зазор Δdмежду стенкой матрицы и поверхностью заготовки.

Устанавливают наибольший коэффициент обжима, при котором заготовка теряет устойчивость с образованием поперечных складок (гофр). При постадийном деформировании, эскизируют изменение формы заготовки.

Экспериментальные значения зазора Δd, максимальной толщины стенки обжатой цилиндрической части заготовки Smaxнапряжения σρmах сравнивают с расчетными значениями. Коэффициент трения μ берется в пределах 0,1...0,15. а

5.3 Оборудование, инструмент, образцы

Оборудование - гидравлический пресс силой 100 Кн

Инструмент - приспособление для обжима с набором сменных матриц с углами конусности: 20° и 30°.

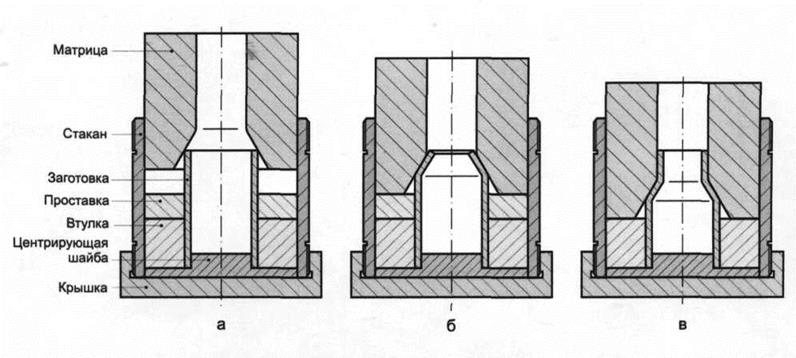

Рис.5.5 Специальное приспособление для обжима

Измерительный инструмент - штангенциркуль, микрометр, масштабная линейка, угломер. Образцы - заготовки из трубы с наружным диаметром 30 мм, толщиной стенки 2 мм и длиной 45 мм. Материал - медь или алюминий.

5.4 Порядок выполнения работы

1. Выполнить теоретические расчеты

1.1 По формуле 5.5 определить оптимальный угол конуса матрицы.

1.2 По формуле 5.6 определить максимальную силу деформирования, принимая напряжение

σρmax=σT

2. Выполнить экспериментальные работы

2.1 Измерить толщину стенки So и наружный диаметр DHисходных заготовок

2.2 Установить в приспособление заготовку и сменную матрицу с углом конуса 20°, предварительно смазав наружную поверхность заготовки и внутреннюю полость матрицы машинным маслом.

2.3 Установить экспериментальное приспособление на пресс и провести обжим заготовки, записывая при этом изменение силы деформирования по ходу в координатах "сила-путь".Деформирование производить поэтапно, через каждые 5 мм хода,эскизируя при этом формоизменение заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.