8.1 Основные сведения об операции объемной штамповки

Объемная штамповка - это вид обработки давлением, при котором пластическое деформирование металла осуществляется в специальном инструменте - штампе.

Из различных схем штамповки наиболее часто применяют схему, при которой штамп состоит из двух частей, а плоскость разъема между ними - горизонтальная. Такие штампы называют открытыми.

Верхняя половина штампа обычно закрепляется на подвижной части штамповочного оборудования (ползун, пресса, баба молота), а нижняя - на неподвижной (стол пресса, шабот молота). В каждой из частей штампа выполнены углубления, которые в сомкнутом состоянии образуют полость (ручей), соответствующую форме получаемого изделия - поковке.

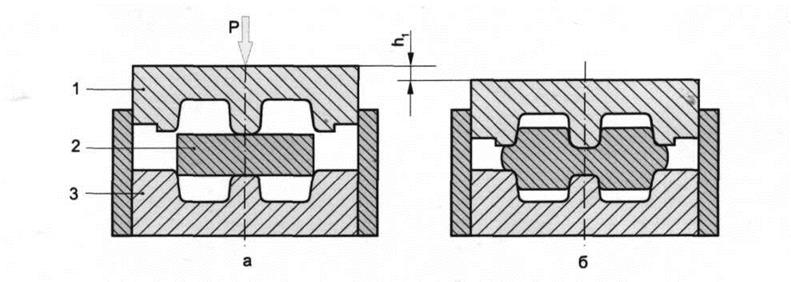

На рисунке 8.1, а показано исходное (раскрытое) положение штампа, на рис. 8.1, б -промежуточная стадия штамповки при деформации заготовки на величину h1.

Рис.8.1 Открытый штамп: первый этап штамповки.

В качестве исходных заготовок для объемной штамповки в большинстве случаев используют прокат круглого или квадратного сечения. В кузнечно-штамповочные цехи прокат поступает в виде прутков длиной 4...6 м. Прутки нужного диаметра (или стороны квадрата) разрезают на штучные заготовки требуемой длины (требуемого объема). Перед горячей объемной штамповкой заготовки нагревают в газовых печах или электронагревательных установках до температуры штамповки (для стали - около 1200 °С) и затем штампуют на прессах, молотах или другом штамповочном оборудовании.

Заготовку 2 устанавливают в нижнюю половину штампа 3. При опускании верхней половины 2 под действием силы Р происходит пластическое деформирование заготовки и металл заполняет полость штампа.

Процесс заполнения штампа можно расчленить на три характерных этапа.

Первый этап (рис.8.1) аналогичен процессу свободной осадки, которая сопровождается частичным выдавливанием металла в углубления штампа или прошивкой с образование выемок в поковке. Он завершается, когда боковая поверхность заготовки соприкасается по периметру со стенками полости штампа.

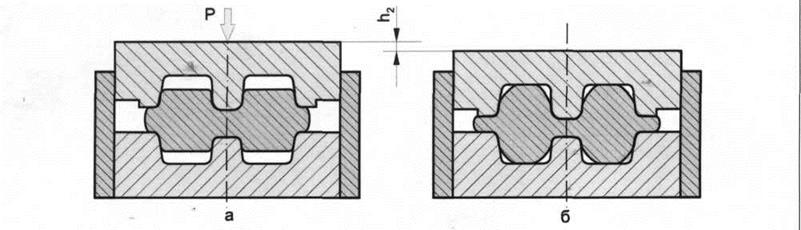

Второй этап штамповки (рис. 8.2J характеризуется одновременным течением металла в полость штампа и частично в зазор между половинками штампа (в облойную канавку, опоясывающую внешний контур ручья).

Рис.8.2 Второй этап штамповки.

С уменьшением зазора между половинами штампа сопротивление истечению металла в облой возрастает и металл заполняет полость штампа. В результате в конце второго этапа полость штампа оказывается почти полностью заполненной металлом. При этом половинки штампа еще не полностью сомкнуты и высота поковки несколько превышает заданную.

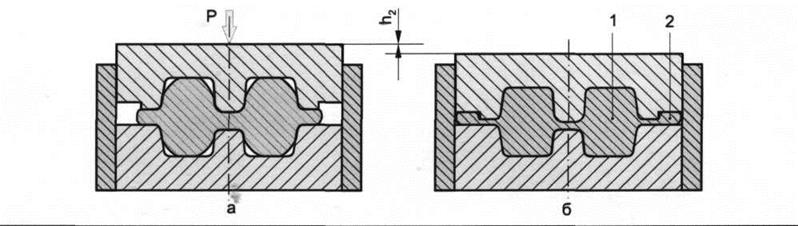

Третий этап - этап доштамповки (рис.8.3) - заключается в вытеснении излишков металла из полости штампа в облой 2. При полном смыкании верхней и нижней половин штампа получают поковку 1 заданной высоты. а

Рис.8.3 Третий этап штамповки.

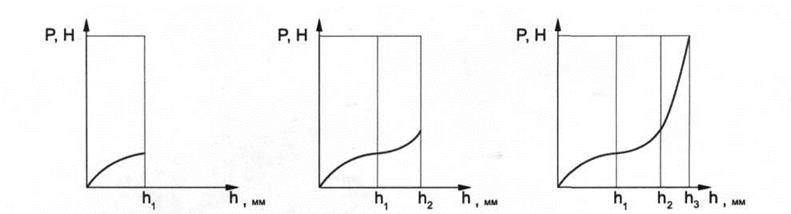

Сила деформирования P на первом и втором этапах заполнения штампа увеличивается плавно, а на третьем этапе при доштамповке резко возрастает до максимального значения (рис.8.4).

Рис.8.4. Третий период штамповки.

Сила деформирования зависит от предела текучести штампуемого материала, а также от размеров поковки и облоя

Облой в процессе открытой штамповки играет положительную роль. Он замыкает полость штампа на поверхности разъема и обеспечивает в полости штампа давление, необходимое для ее полного заполнения металлом. Кроме того, облой воспринимает излишек металла, предусмотренный в заготовке для гарантированного заполнения штампа и компенсации колебаний объема заготовок. Масса облоя составляет в серийном производстве в среднем 16-20 % от массы поковки.

Поковки сложной формы штампуют последовательно в нескольких штамповочных ручьях с постепенным приближением формы заготовки в каждом ручье к окончательной (многоручьевая штамповка).

После штамповки облой обрезают в специальных обрезных штампах на прессах. Схема обрезки облоя показана на рис. 8.5, где 1 - пуансон, 2 - поковка, 3 - матрица.

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.