Договор № – / от декабря 2008 года

ОТЧЕТ

ПО ЭНЕРГООБСЛЕДОВАНИЮ

установки ЦГФУ

Оптимизация рекуперативного теплообмена технологических потоков ЦГФУ методом пинч-анализа

Исполнитель:

Энергосервисная фирма «ОптимЭнерго»

2008

РЕФЕРАТ

Оптимизация рекуперативного теплообмена технологических потоков ЦГФУ методом пинч-анализа

182 с., 13 рис., 6 табл., 26 источников.

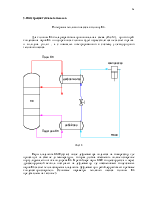

В данной работе проведено обследование процесса разделения широкой фракции легких углеводородов (ШФЛУ) на центральной газофракционирующей установке (ЦГФУ). С помощью применения к полученным данным пинч-метода выявлены узкие места в тепловой системе установки и разработан проект энергоэффективной системы рекуперации. При реализации этого проекта может быть снижено удельное энергопотребление на величину ~ 60 % от существующего в настоящее время уровня для горячих утилит и практически полностью исключается использование холодных утилит.

СОДЕРЖАНИЕ

Основные условные обозначения……………………………………………………………....4

Введение……………………………………………………………………………..…………...5

1.2.

7. Заключение…………………………………………………………………………………...64

Литература……………….……………………………………………………………………..65

Приложение №1……………………………………………………………………………...…67

Приложение №2……………………………………...…………………………………………74

Приложение №3………………………………………………………………………………...81

Приложение №4………………………………………………………………………………...85

Приложение №5………………………………………………………………………………...89

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

CP – потоковая теплоёмкость, кВт/К;

С, Х – утилитный теплообменный аппарат;

M- массовый расход, кг/с;

Мkl- массовый расход kго теплоносителя в lм нагревателе или холодильнике, кг/ч;

Na- количество вспомогательных теплоносителей;

Nco- число холодильников;

Nho- число нагревателей;

NH- число теплообменников;

QHmin – целевое значение горячих утилит, кВт;

QCmin – целевое значение холодных утилит, кВт;

r– скрытая теплота фазового перехода, Дж/кг;

S – площадь поверхности теплообмена, м2;

Тн, TS – начальная температура технологического потока, °С;

Тк, TT – конечная температура технологического потока, °С;

W – массовый расход, кг/с;

H – утилитный теплообменный аппарат;

a– коэффициент теплоотдачи, кВт/м2К;

DH – изменения потоковой энтальпии, кВт;

DTmin – минимальная разность температур теплоносителей при их теплообмене в теплообменном оборудовании, °С;

П – приведенные затраты, $ USA.

dpb- нормативный коэффициент окупаемости, год-1;

dra- норма амортизации, год-1;

q- продолжительность годовой эксплуатации оборудования, ч/год;

1. Введение

Сокращение потребления топливно-энергетических ресурсов в промышленности сопряжено с широкомасштабной реализацией современных энергосберегающих технологий, созданием высокоэффективных энерготехнологических комплексов. Хотя этот вопрос далеко не нов для нефтехимической промышленности, в последнее десятилетие добавились два фактора, которые придали особое значение экономии энергии в Украине и вынуждают расширять диапазон используемых для этой цели методов и средств.

Во-первых, рост цен на энергию побуждает более экономно использовать энергоресурсы с тем, чтобы уменьшить общие затраты. Более того, все предприятия, спроектированные и построенные во времена низких цен на энергоносители, в настоящее время работают далеко не в оптимальном режиме с точки зрения потребления энергии.

Во-вторых, значительно уменьшились темпы роста производства, а это означает, что уменьшились возможности введения в строй новых заводов и освоения новых технологических процессов, и внимание направляется все больше в сторону повышения эффективности использования существующего оборудования.

Нефтепереработка и нефтехимия являются энергоемкими производствами, и уровень энергозатрат в значительной степени влияет на себестоимость готовой продукции. В зависимости от глубины переработки нефти, ее состава, ассортимента и качества целевых продуктов, технического уровня оборудования и других факторов расход энергии на собственные нужды нефтеперерабатывающих заводов эквивалентен 6¸10 % перерабатываемой нефти. Из общего количества потребляемой энергии 55¸65 % приходится на долю технологического топлива, 30¸35 - на тепловую и 8¸12 - на электрическую энергию [1].

Наиболее энергоемкими являются процессы гидрокрекинга, каталитического крекинга и риформинга, коксования, производства масел. Процессы первичной переработки нефти менее энергоемкие, но атмосферно-вакуумной перегонке подвергается вся поступающая на НПЗ нефть, и при этом расходуется около 50 % суммарных энергозатрат. Следовательно, снижение расхода энергии в равной степени важно для всех процессов нефтепереработки. Из нефтехимических производств наиболее энергоемкими являются производства низших олефинов, метанола, водорода, ароматических углеводородов.

На современных зарубежных НПЗ энергетические затраты составляют 3000¸3500 МДж или 100¸114 кг условного топлива на 1 т перерабатываемой нефти. Приблизительно такие же затраты топлива и на украинских НПЗ, но при значительно меньшей глубине переработки нефти. С увеличением глубины переработки и расширением нефтехимических производств энергетические затраты возрастают, и экономия энергоресурсов приобретает все большее значение. Основными путями повышения конкурентоспособности отечественной нефтепереработки и нефтехимии являются увеличение глубины переработки нефти и существенное снижение энергоемкости всех процессов [2].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.