, де σсм

- напруга зім'яття, (МПа);

, де σсм

- напруга зім'яття, (МПа);

М – крутний моент на даному валу, (Н·мм);

d- діаметр валу, (мм);

h- висота шпонки, (мм);

t1 - глибина паза шпони, (мм);

lP - робоча довжина шпонки, (мм).

![]() ;

;

де l – довжина шпонки (загальна);

b - ширіна шпонки,(мм).

У загальному машинобудуванні напруга, що допускається, на зім'яття приймаємо рівною:

при середньому режимі роботи

σсм = 130…180 (МПа);

при статичних перевантаженнях

σсм = 260 (МПа).

Матеріал шпонок це Ст 6, сталі 45, 50.

Розрахунок шліцевих з'єднань

Шліцеві з'єднання в порівнянні з шпонками володіють вищою здатністю навантаження, створюють меншу концентрацію напруги в пазах, а отже, забезпечують вищу витривалість валів, створюють кращу центрівку деталей на валах.

Для важконавантажених з'єднань в загальному машинобудуванні найбільш поширені прямобочні шліцеві з'єднання (бувають евольвентні, трикутного профілю шліци - застосовують в тракторобудуванні). Залежно від розміру і кількості шліців (а отже, і від здатності навантаження при однаковому діаметрі) розрізняють три серії з'єднань з прямобочними шліцами:

1. Легка, вживана для рухливих або слабо навантажених з'єднань (що допускають осьове переміщення втулки по валу);

2. Середня, застосовується для помірно навантажених з'єднань, в яких переміщення втулки відбувається без навантаження;

3. Важка, призначена для найбільш важких умов роботи. тобто нагрузна знакозмінна з ударами.

Основні розміри з'єднання по СТ СЕВ 188-75 приведені в табл. 5.21 [1].

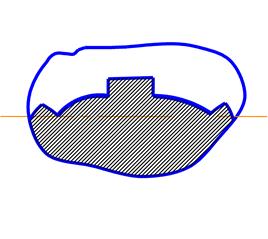

Рис. 6.3 Шліцьовий вал

Рис. 6.4 Шліцьове з’єднання

Розрахунок шліцевих з'єднань виконується зазвичай як перевірочний по напрузі зминання по наступній формулі:

;

;

де σсм - напруга зім'яття, (МПа);

Мі – розрахунковийкрутний момент, (Н·мм);

dc - середній діаметр шліцевого з'єднання, (мм):

![]() ;

;

де D - діаметр валу, (мм);

d - діаметр западин зубів, (мм);

z - число шліців, (мм);

h - висота поверхні контакту, (мм);

![]() ;

;

l - довжина на якій знаходиться зубчасте колесо або муфта, (мм);

ψ - коефіцієнт, що враховує нерівномірність розподілу навантаження між шліцами. Ψ = 0.7…0.8.

Напруга, що допускається, на зім'яття робочих поверхонь σсм, (МПа) дається в таб. 5.22 [1].

Геометричні параметри необхідні для розрахунку приведені в таб. 5.22 [1].

6.7 Вибір підшипників, які встановлюються на валах та шпинделі.

Підшипники є основним видом опор. Їх широке використання на виробництві обумовлено такими перевагами: малий момент тертя, простий монтаж та експлуатація, малий видаток змазки, висока ступінь стандартизації та централізованого виробництва, висока навантажена здібність на одиницю поверхні підшипника, менші вимоги до термообробки, посадочних шийок валів, надійна праця за умов частої зупинки та пуску привода.

До недоліків

підшипників кочення відносять низьку довговічність за умови високих

швидкостей та ударних навантажень, великих розсівів (зменшування) терміну

служби, великі радіальні розміри та маса, велика поперечна жорсткість,

підвищена характеристика при високих швидкостях, необхідність спеціального

обладнання. Характеристикою шарикового радіального однорядного підшипника є

нерозбірний найбільш простий та дешевий, використовується в якості

універсальних опор в різноманітних вузлах. Призначений для отримання радіальних

навантажень при високих частотах обертання, також може отримувати і реверсивну

осьову силу (навантаження) в межі від 70% від невикористаного радіального

навантаження. Область застосування: жорсткий двохопорні вали з відстанню між

опорами ![]() . Характеристики та основні елементи

приведені в таблиці 15 стр.260 [1], Киркач Н.Ф., Баласанян Р.А «Проектування деталей машин».

. Характеристики та основні елементи

приведені в таблиці 15 стр.260 [1], Киркач Н.Ф., Баласанян Р.А «Проектування деталей машин».

Підшипники кочення вибирають по динамічній та статичний вантажопідйомності. Вибір раціонального розміру підшипника залежить від характеру вантажу, його величини, направлення, частоти обертання, умов експлуатації.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.