Тогда допуск соосности для деталей с Æ25,02 и Æ15,04 составит в радиусном выражении

![]() мм,

мм,

в диаметральном ТÆ = 0,16 мм.

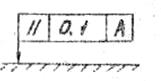

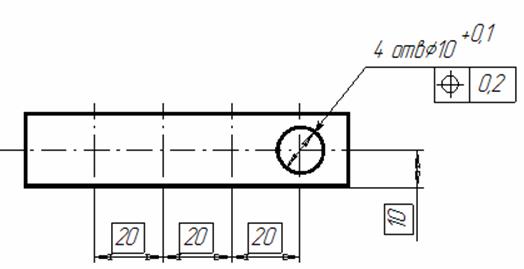

При

условном обозначении данные о допусках формы и расположения (рис. 5) указывают

в прямоугольной рамке, разделенной на части. В данных помещают: в первой – знак

допуск; во второй – числовое значение допуска, мм, в третьей и т.д. – буквенное

обозначение баз или поверхностей, с которыми связан допуск.

При

условном обозначении данные о допусках формы и расположения (рис. 5) указывают

в прямоугольной рамке, разделенной на части. В данных помещают: в первой – знак

допуск; во второй – числовое значение допуска, мм, в третьей и т.д. – буквенное

обозначение баз или поверхностей, с которыми связан допуск.

Перед числовым значением допуска следует указать символ Æ или Т, если допуск задан в диаметральном выражении; R или T/2, если допуск задан в радиальном выражении; слово «сфера», если поле допуска сферическое.

Для значений заданных в диаметральном выражении допускаются знаки Æ и Т не указывать.

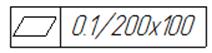

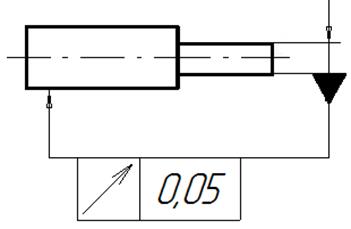

Пример обозначения допуска в диаметральном выражении:

Пример обозначения допуска в радиальном выражении:

Если необходимо назначить допуск на заданной длине поверхности, то ее указывают через знак дроби.

Рис. 5. Схемы обозначения допусков расположения

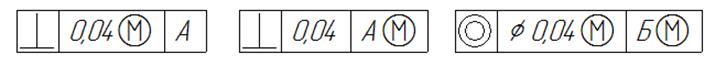

Зависимые

допуски формы или расположения обозначают условным знаком ![]() , который помещают: после числового

значения допуска, если зависимый допуск связан действительными размерами

рассматриваемого элемента; после буквенного обозначения базы или без буквенного

обозначения в третьей части рамки, если зависимый допуск связан с действительными

размерами базового элемента; после числового значения допуска т буквенного

обозначения базы, если допуск связан с действительными размерами

рассматриваемого и базового элементов:

, который помещают: после числового

значения допуска, если зависимый допуск связан действительными размерами

рассматриваемого элемента; после буквенного обозначения базы или без буквенного

обозначения в третьей части рамки, если зависимый допуск связан с действительными

размерами базового элемента; после числового значения допуска т буквенного

обозначения базы, если допуск связан с действительными размерами

рассматриваемого и базового элементов:

Нормирование отклонений формы и расположения

Нормирование отклонения формы и расположения может осуществляться несколькими способами:

а) По уровням относительной геометрической точности;

б) Исходя из худших условий сборки или эксплуатации;

в) Из расчета размерных цепей.

При нормировании по уровням относительной геометрической точности величина задается в % от допуска на размер.

Для

нормальной точности (уровень А) – на допуски формы и расположения задают 60% от

допуска на размер. Часть допусков: круглости (О), профиля продольного сечения

(=), цилиндричности(/О/) – нормируют 30% от допуска, т.к. при замере отклонения

( ) определяется отклонение не всего размера

– диаметра, а половины – радиуса.

) определяется отклонение не всего размера

– диаметра, а половины – радиуса.

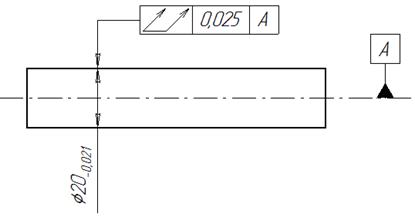

Например: для вала 20-0,021

То = Т/о/ = Т= 0,3Т = 0,3 × 21 = 6,3 мкм

![]() мкм

мкм

Для допусков расположения, задаваемых в диаметральном выражении (соосности, симметричности, пересечения осей, радиального биения и т.д.) задают 60∙2 = 120% (1,2Т ≈ Т) от допуска.

Рекомендации по нормированию допусков формы и расположения и их обозначения на чертеже см. таблицу 1.

После расчета значений выбирается ближайшее стандартное по ГОСТ 24643-81

При повышенной точности (уровень В) задают 40% от допуска.

При высокой точности (уровень С) задают 25% от допуска.

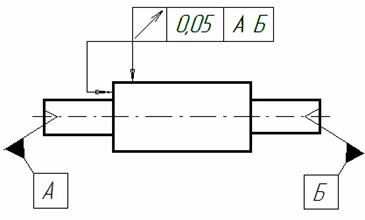

Пример:

Для вала Æ20-0,021 пронормировать полное радиальное биение, указать на чертеже

Трасч = 21∙1,2 = 25 мкм

Нормирование из худших условий сборки

|

Рис. 6. |

Худшим условием при сборке деталей является минимальны зазор, получаемый в соединении (рис. 6).

Рассмотрим пример: требуется рассчитать величину позиционного допуска из худших условий сборки болтового соединения М10. Отверстия в деталях 1 и 2 выполняются Æ10,5 Н12.

Величина минимального зазора

Smin=10,5 – 10 = 0,5мм

Ось

отверстия в 1 детали смещена относительно оси болта влево на ![]()

![]() ; ось отверстия во 2

детали смещена относительно оси болта вправо на

; ось отверстия во 2

детали смещена относительно оси болта вправо на ![]()

![]() .

.

Величина допустимого смещения осей 1 и 2 детали

![]() =0,25 мм.

=0,25 мм.

На практике величину позиционного допуска определяют по формуле

Т = kSmin,

где k

– коэффициент, учитывающий условия сборки (k = 0,8 … 1 при сборке без регулирования положения деталей; k = 0,6 … 0,8 – при регулировании).

Для данного примера ![]() .

.

Для соединений винтового типа, где зазор имеется только между 1 деталью и крепежной, а во вторую деталь 2 крепежная деталь ввинчивается, позиционный допуск определяется по формуле: Т = 0,5kSmin.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.