(5.2)

(5.2)

где Q – сила закрепления заготовки, Н;

Q/ - сила сжатия лепестков цанги для выбора зазора между ее губками и заготовкой, Н;

φ – угол трения между цангой и втулкой;

(5.3)

(5.3)

где k – коэффициент запаса;

Мтр – момент, передаваемый цангой;

r – радиус базовой поверхности детали, мм;

Pz – осевая сила, двигающая деталь

f1 - коэффициент трения конусной поверхности;

(5.4)

(5.4)

где D0 – диаметр обрабатываемой поверхности, мм;

Pz – сила резания, кгс;

Мтр =1,0

(5.5)

(5.5)

где Е =2,2·105 МПа – модуль упругости материала цанги;

l=130 мм – длина лепестка от места задела до середины конуса;

n=3 – число лепестков цанги;

f =25/2 мм – стрела прогиба лепестка;

J– момент инерции сектора в месте задела лепестка цанги, мм4;

(5.6)

(5.6)

где D = 40мм – наружный диаметр поверхности (лепестка);

ρ = 8мм – толщина стенки лепестка;

α1 = 250 – половина угла сектора лепестка цанги;

Расчет экономической эффективности приспособления

Ожидаемую экономию от приспособления можно рассчитать по формуле:/4/

![]() (5.8)

(5.8)

где ам – себестоимость одной станко – минуты;

N– годовая программа выпуска, шт/год;

Тпршт.к – ожидаемое штучно-калькуляционное время от применения приспособления, мин;

![]()

где

![]() - затраты переменные, переменно –постоянные

и прочие постоянные (косвенные) цеховые расходы

- затраты переменные, переменно –постоянные

и прочие постоянные (косвенные) цеховые расходы

![]()

![]()

Срок окупаемости приспособления определяется по формуле:/2/

где Δk– дополнительные первоначальные затраты, связанные с применением приспособления и зависящие от размеров и сложности приспособления.

![]()

5.2 Приспособление для автоматической притирки клапанов двигателя 6NVD-48

В качестве приспособления для автоматической притирки клапанов применяется станок, принципиальная схема которого изображена на рисунке 5.2 /28/

5.2.1 Принцип действия приспособления

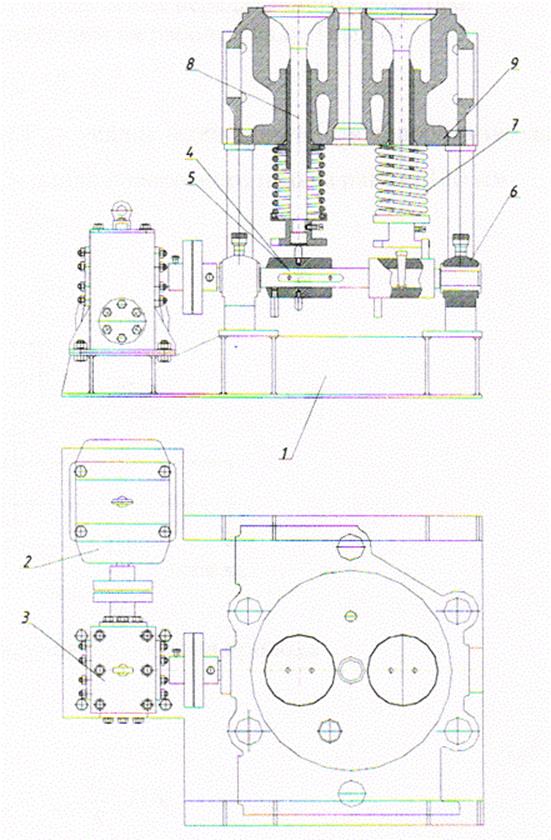

Станок состоит из рамы 1, на которой смонтирован привод, состоящий из электродвигателя 2 и червячного редуктора 3, соединенный муфтой. Входной вал редуктора соединен с рабочим валом 4, установленным в подшипниках 6. На рабочем валу монтируется втулка 5 с закрепленными в ней четырьмя поворотными и двумя отжимными пальцами (для правого и левого вращения). На раме имеются отверстия для крепления крышки цилиндра. На шток клапана 8 надевают пружину 7 и закрепляют звездочки 10. При включении электродвигателя рабочий вал приводится во вращение, и пальцы, взаимодействуя со звездочкой, поворачивают клапан в обе стороны и отжимают их от седла в конце каждого поворота.

Рисунок 5.2 Станок для автоматической притирки клапанов двигателя 6NVD-48

1 – рама, 2 – электродвигатель, 3 – червячный редуктор, 4 – рабочий вал, 5 – втулка с поворотным и отжимным пальцами, 6 – подшипник, 7 – пружина клапана, 8 – притираемый клапан, 9 – крышка цилиндра двигателя 6NVD-48, 10 – звездочки.

5.2.2 Расчет привода рабочего вала

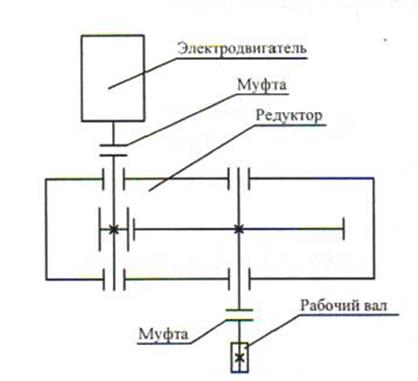

Рабочий вал станка для притирки клапана двигателя 6NVD-48 приводится во вращение при помощи электродвигателя через червячный редуктор. Схема привода изображена на рисунке 5.3

Определим момент вращения на рабочем валу:/16/

![]() (5.11)

(5.11)

где Рзв – усилие необходимое для поворота звездочки, Н;

lп– длина поворотного пальца, равная 100 мм.

Рисунок 5.3 –Схема привода

(5.12)

(5.12)

где Ртр – сила трения фаски клапана об седло, Н;

Rз = 0,1 м – радиус звездочки;

Rкл = 0,055м – радиус тарелки клапана;

![]() (5.13)

(5.13)

где μ = 0,17 – коэффициент трения;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.