- снижение механических свойств основного металла, достигнутых термообработкой при изготовлении, путем нагревания валов в ходе процесса.

Хромирование широко применяют в ремонтной практике, т.к. по твердости хромовое покрытие превосходит другие; при сухом и граничном трении износостойкость стали, покрытой хромом, выше износостойкости закаленной стали (HRC 56…62) в 1,5…2,5 раза; покрытие устойчиво в отношении химических воздействий влияний высоких температур. Вместе с тем длительность процесса и сложность подготовительных операций, низкий КПД, высокая агрессивность хромовых ванн и относительно большая стоимость хромирования заметно ограничивают область его применения.

Осталивание (железнение) позволяют получать очень твердые покрытия (до 600…650 НВ или 59…63HRC), процесс идет сравнительно быстро (до 0,5мм/ч), прочность сцепления покрытия с основным металлом составляет до 150 Мпа, что обеспечивает достаточно прочную работу при высоких нагрузках. При наращивании слоя, детали нагревают до невысоких температур (80…900С), в результате чего отсутствуют деформации и какие-либо изменения в структуре материала вала. Однако сложность в получении покрытия толщиной более 0,8…1,0 мм, и особенно, резкое снижение усталостной прочности покрытия (по сравнению с основным, цементированным и термоупрочненным металлом) вследствие возникновения остаточных растягивающих напряжений (120…300 МПа) в покрытии при его формировании в ванне также существенно снижает приемлемость данного способа восстановления.

Способ газопламенного напыления основан на пластификации (доведения до жидкого или вязко-текучего состояния) и нанесении его газовым потоком на предварительно подготовленную изношенную поверхность. Преимущества состоят в высокой производительности процесса, локальности обработки, незначительном влиянии на подложку, отсутствии ограничений на сочетание материалов покрытия и подложки. Однако недостаточная прочность покрытия и его сцепляемость с основным металлом (до 80…90 МПа) не позволяют широко использовать этот способ при ремонте распределительного вала.

Наиболее перспективным в настоящее время является плазменно-дуговое нанесение покрытий из проволочных и порошковых материалов.

При плазменной металлизации в качестве источника используют струю концентрированного в дуговом разряде газа, получившего высокую степень ионизации и высокий запас энергии в результате сильного сжатия при проходе под давлением через узкий канал.

Основным инструментом является плазмообразная головка (плазмотрон) с охлаждаемым корпусом и сменным соплом, через которое непрерывно поступают проволока или порошок, а также плазмообразующий газ ( в нашем случае А2+H2+N2).

Зажигание дуги и ее стабилизацию осуществляет высококачественное пусковое устройство (установка МПП). Для улучшения сцепления напыленного слоя с основным металлом вала предварительно осуществляют подготовку поверхности: очищают и обезжиривают; выполняют абразивную обработку крошкой корунда, карбокорунда или карбида кремния; с целью термической активации напыляемой поверхности ее непосредственно перед напылением нагревают до температуры 1700С плазменной горелкой. Контроль над температурой осуществляется с помощью термокарандаша.

4.3 Составление технологического процесса ремонта распределительного вала и выбор оборудования

4.3.1 Схема дефектов

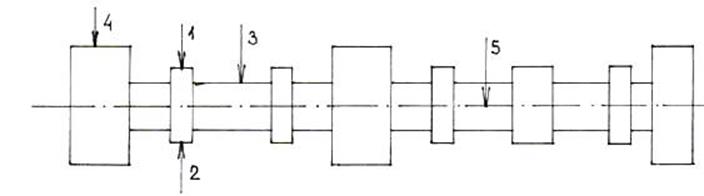

Рисунок 4.1 – Схема дефектов

1) Поверхность 1 – выкрашивание рабочих поверхностей кулачков;

2) Поверхность 2 – искажение профиля кулачков;

3) Поверхность 3 – трещины на валу;

4) Поверхность 4 – биение шеек;

5) Искривление оси вала.

4.3.2 Структурная схема ремонта

Структурная схема приведена на рисунке 4.2.

Состав раствора, применяемого при мойке распределительного вала, приведен в таблице 4.1

Таблица 4.1 – Состав раствора, применяемого для очистки перед дефектацией.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.