Мк, Мс – годовое число механизмов каждого типоразмера, поступающих соответственно в капитальный и средний ремонт или вновь изготовляемых на предприятии;

tk,tc – средний срок пребывания на стенде, в рабочих сменах, для механизмов каждого типоразмера, поступающих соответственно после капитального и среднего ремонтов или изготовленных вновь;

Фс – годовой фонд рабочего времени стенда при работе в одну смену;

kc =2 коэффициент сменности работы стендов.

Принимаем сборочный стенд равный 52 м2.

Расчет количества стендов производим, имея в виду, что площади стендов определяются максимальными габаритами механизмов, подвергающихся испытаниям, а продолжительность испытаний не зависит от категории ремонта

(1.29)

(1.29)

где kн =1,8 – коэффициент неравномерности подачи механизмов на стенд;

Мк, Мс – число механизмов каждого типоразмера, подвергающихся испытанию после капитального и среднего ремонта;

Фи – годовой фонд рабочего времени испытательного стенда при работе в одну смену, ч;

tи– продолжительность пребывания на стенде механизма каждого типоразмера,ч.

м2.

м2.

Принимаем один испытательный стенд.

Площадь испытательного стенда определяем по формуле:

(1.30)

(1.30)

где lи b – соответственно длина и ширина механизма, с максимальными габаритами, м;

Kи1=0,4 - коэффициент использования площади.

Принимаем испытательный стенд 31 м2, стенд разборки 52 м2, и стенд узловой сборки - 7 м2.

1.7 Выбор схемы компоновки цеха

Различают две основные схемы компоновки цеха: продольную и поперечную.

Выбираем по рекомендации /9/ продольную схему компоновки цеха, т.е. станочное и слесарное отделение располагаем в пролётах последовательно друг за другом.

1.7.1 Выбор габаритной схемы цеха

Госстроем СССР утверждены унифицированные габаритные схемы зданий промышленных предприятий. ГОСТ 23837-79.

В габаритных схемах унифицирована ширина пролета L0, шаг колонн В0, высота пролета Н0 и номинальная отметка головки подкранового рельса Нр.

Рассмотрим два варианта габаритных схем шириной пролета 18 и 24 м.

Рекомендуемый шаг колонн /9/ 12м и 6м по ГОСТ 23838-79.

а) Принимаем два пролета по 18 м.

Длина цеха при данной ширине пролета составит:/11/

(1.31)

(1.31)

где F0 –общая площадь цеха;

L0 – ширина двух пролетов цеха.

.

.

Принимаем два пролета по 18 м и длина цеха 100 м.

Fф=36·100=3600 м2.

б) Принимаем два пролета по 24 м.

Длина цеха при данной ширине пролета составит:

.

.

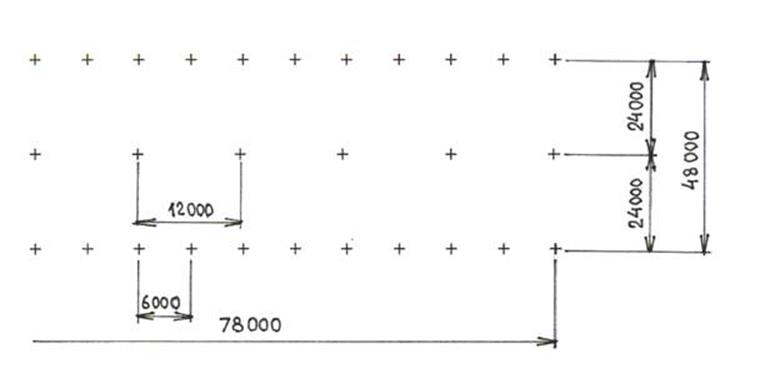

Принимаем два пролета по 24 м и длину цеха 78 м.

Fф=48·78=3744 м2.

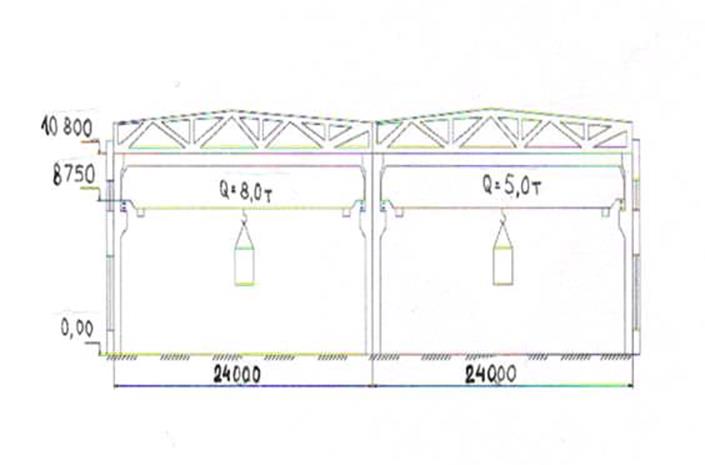

Принимаем второй вариант габаритной схемы цеха- ширина 48м, длина 78м, шаг колонн 12 м.

Рисунок 1.1 – Габаритная схема цеха.

Для служебно-бытовых помещений и материальной кладовой с торца цеха пристраивается здание длиной равной ширине цеха и шириной 10м. При таких габаритах число этажей пристройки составит:

,

(1.32)

,

(1.32)

Принимаем двухэтажное здание.

1.7.2 Определение высоты цеха

Высота пролета зависит от вертикальных размеров изделий в положении транспортирования и типа выбранного подъемно – транспортного средства (крана).

В механическом цехе грузы следует транспортировать, как правило, вдоль цехового магистрального прохода, а не над установленным оборудованием.

Расчет начинаем с определения расстояния от чистого пола до головки подкранового рельса./9/

Рисунок 1.2 – Схема для расчета высоты цеха

Hp=h1+h2+h3+h4+h5 , м (1.33)

где h1=2, 1 м - расстояние от чистого пола и груза;

h2=3,0 м - вертикальные габариты лимитирующего груза;

h3= 1,5 м – размер стропа по вертикали;

h4= 0,5 м – просвет между стропом и центром гака;

h5= 1,5 ,м – расстояние от центра гака до головки подкранового рельса;

Нр=2,1+3,0+1,5 +0,5+1,5 =8,6 м

Грузоподъемность кранов принимаем 5 и 8 тонн.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.