В процессе работы теплоиспользующих установок возможны изменения давления, температуры, расхода пара в очень широких пределах, поэтому к конденсатооводчикам, применяемым в этих установках, предъявляются требования по их работоспособности в широком диапазоне давления, температуры, расхода пара и конденсата. Следовательно, одним из основных критериев оценки при выборе вида кондесатоотводчиков является надежность их работы.

Конденсатоотводчик.

Конденсатотводчик - специальное автоматическое устройство, предназначенное для периодического отвода накапливаемого в нагревательной камере теплообменного аппарата конденсата. Основные технические характеристики конеденсатотводчика приведены в таблице 1.

Таблица 1.1. Технические характеристики конденсатотводчика.

|

Условный диаметр Dу, мм |

Условное давление, МПа |

Максимальная производительность, кг/ч |

|

50 |

1,2 |

1800 |

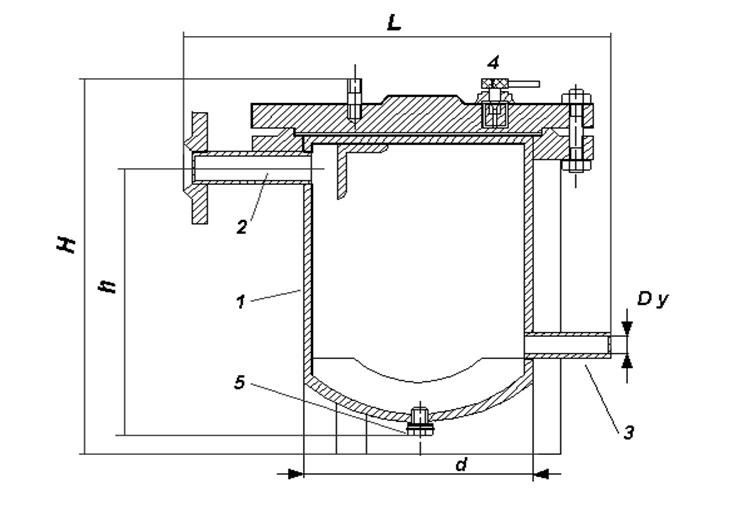

Принципиальная схема конденсатотводчика представлена на рисунке 3.

Рис.3. Конденсатоотводчик.

На рисунке 3:

1. Корпус. 2. Патрубок для поступления конденсата. 3. Патрубок для отвода конденсата. 4. Клапанное устройство. 5. Пробоотборник.

В верхней крышке конденсатооводчика имеется патрубок для выпуска вторичных паров вскипания 4; в нижней части расположен пробоотборник 5, через который отбираются пробы конденсата для проверки наличия в нем щелока, и патрубок для отвода конденсата 3.

Для наблюдения за уровнем конденсата в конденсатоотводчике с внешней стороны установлено водомерное стекло.

Основные размеры и параметры кондесатотводчика представлены в таблице:

Таблица1.2. Основные параметры конденсатотводчика.

|

Размер, мм |

Масса, кг |

||||

|

Dу |

L |

H |

h |

d |

|

|

50 |

560 |

635 |

455 |

165 |

112 |

Корпус конденсатотводчика изготавливается из стали Х18Н10Т.

Конденсатооводчики должны удовлетворять следующим основным требованиям: работать автоматично; обеспечивать удаление из системы конденсата при определенной и наиболее эффективно для данной системы температуре; обеспечивать постоянное удаление неконденсирующихся газов; исключать или уменьшать до допустимых величин утечки пара; быть нечувствительными к колебаниям температуры и давления пара;

Работать при наличии переменного обратного давления; не бояться загрязнений, попадающих с конденсатом; обладать коррозиционной стойкостью, герметичностью по отношению к внешней среде; быть достаточно прочными, жесткими, долговечными, ремонтопригодными и удобными при обслуживании; иметь небольшую массу и стоимость изготовления.

Описание принципиальной схемы отвода конденсата.

В соответствии с “Нормами технологического проектирования предприятий целлюлозно-бумажной промышленности” возврат конденсата от технологического оборудования с закрытым паровым обогревом должен составлять не менее 80 % расходуемого пара. Общий возврат конденсата в целом по варочно-промывному цеху установлен в пределах 30-45 %, что вполне допустимо.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.