9. Степень затухания.

Степень затухания Y есть величина, характеризующая затухание переходного процесса регулирования, равная:

ψ= ,

,

Для рассматриваемого случая ψ=1 так как переходной процесс регулирования является апериодическим.

Как видно из проведенного анализа качества переходного процесса замкнутой системы регулирования, рассчитанные настроечные параметры регулятора являются оптимальными, так как система характеризуется требуемым качеством процесса регулирования: время регулирования составляет 4,8 мин, кроме того в системе отсутствуют колебания, что необходимо по условиям технологии.

5. Функциональная и структурная схемы автоматизации технологического процесса.

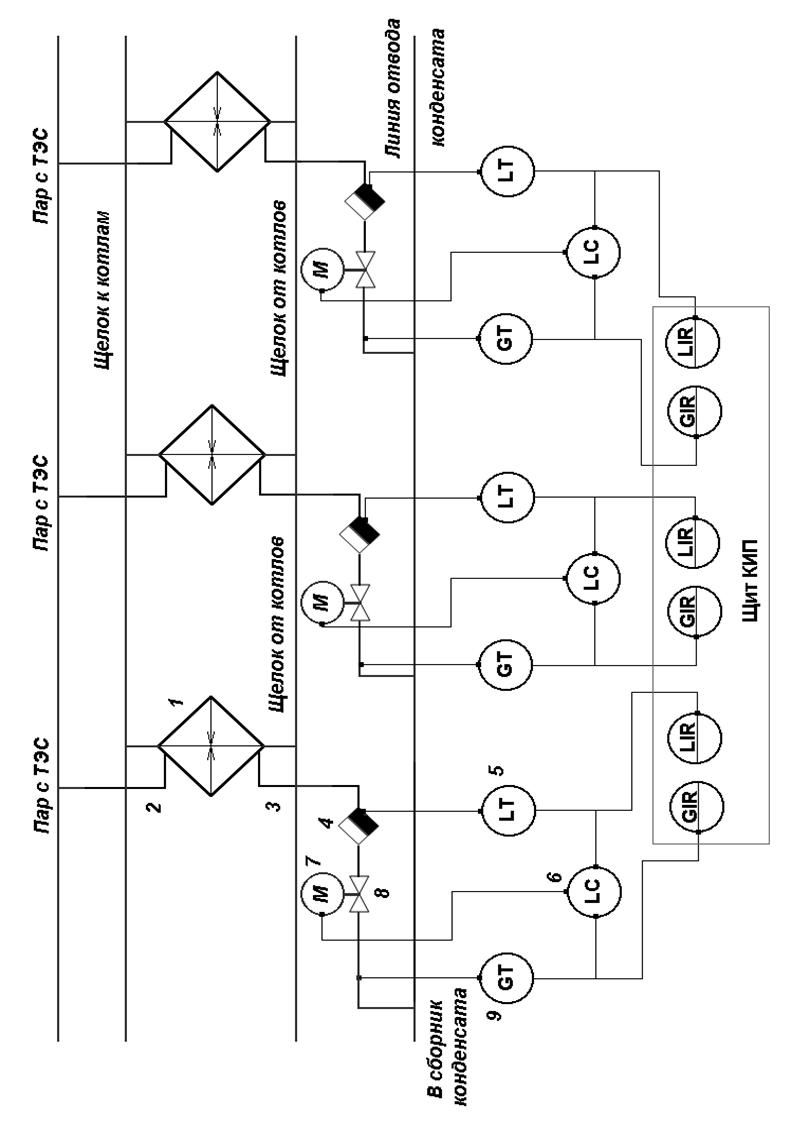

Рис. 39.

Функциональная схема автоматизации процесса отвода конденсата.

Рис. 39.

Функциональная схема автоматизации процесса отвода конденсата.

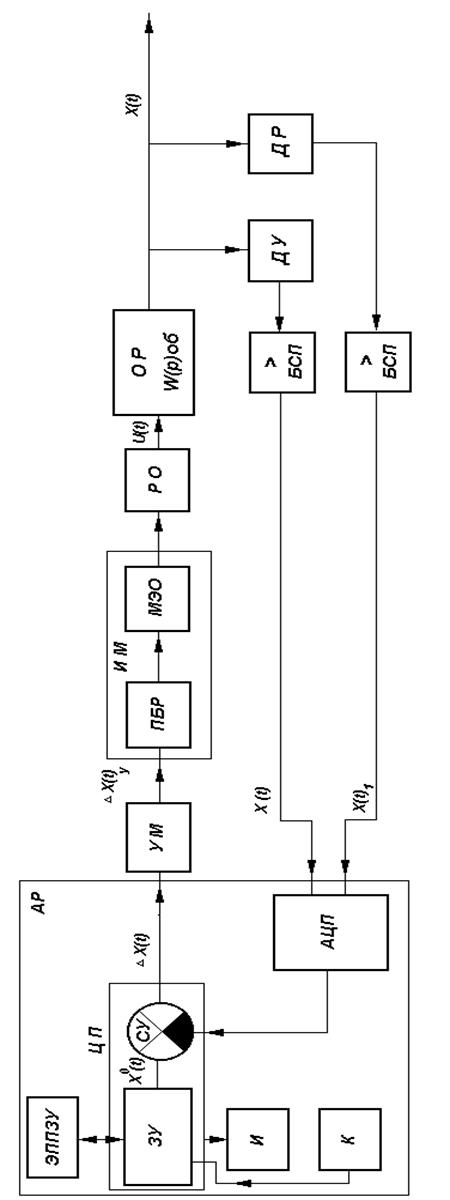

Рис.40.

Структурная схема  автоматической системы регулирования уровня конденсата в

конденсатоотводчике.

автоматической системы регулирования уровня конденсата в

конденсатоотводчике.

5.1. Функциональная схема процесса автоматического регулирования уровня в конденсатоотводчике.

На рисунке 39 представлены:

1. Теплообменный аппарат (подогреватель щелока). 2. Патрубок подачи пара. 3. Патрубок отвода конденсата. 4. Конденсатоотводчик. 5. Датчик уровня САПФИР 22 ДГ. 6. Контроллер ТКМ 21i. 7. Механизм исполнительный электрический однооборотный МЭО 40/10-0,25. 8. Клапан регулирующий. 9.Датчик расхода САПФИР 22 ДД.

5.2. Структурная схема автоматической системы регулирования уровня конденсата в конденсатоотводчике.

На рисунке 40 представлены:

Ар – автоматический регулятор. ДУ – датчик уровня. ДР – датчик расхода. БСП – блок преобразователя. ЗУ – задающее устройство. ЭППЗУ – электрически перепрограммируемое ПЗУ. СУ – суммирующее устройство. ЦП – центральный процессор. И – индикаторы. К – клавиатура. АЦП – аналого-цифровой преобразователь.

УМ – усилитель мощности. ПБР - реверсивный пускатель ПБР-2. МЭО - механизм исполнительный электрический однооборотный. ИМ – исполнительный механизм. РО- регулирующий орган. ОР – объект регулирования.

Рассматриваемая система регулирования содержит автоматический регулятор (АР) уровня конденсата LC (контроллер ТКМ21i), датчик уровня LT (САПФИР 22ДГ), датчик расхода конденсата GT (САПФИР 22 ДД), реверсивный пускатель ПБР-2, механизм исполнительный электрический однооборотный ( МЭО 40/10-0,25), регулирующий клапан 25ч32нж).

Задачей управления процессом является поддержание на заданном уровне в конденсатоотводчике уровня конденсата. Уровень можно стабилизировать изменением расхода конденсата, путем открытия клапана, установленного за конденсатотводчиком. Эта задача может быть решена при помощи локальной стабилизирующей АСР. В нормальном режиме заданный уровень конденсата устанавливается постоянным и равным 80% от максимальной высоты конденсатной камеры конденсатотводчика, что составляет 360мм.

Варочный щелок циркуляционным насосом по трубопроводу закачивается в нижнюю горловину подогревателя 1, откуда через патрубки подачи щелока нагнетается в варочный реактор.

Свежий пар под давлением 1,2 МПа и температурой 1900С поступает через патрубок подачи пара 2 в верхнюю часть подогревателя. Охлаждаясь на поверхности трубок теплообменника, пар в виде конденсата стекает вниз, и через патрубок 3 самотеком поступает в конденсатоотводчик 4.

При поступлении конденсата в конденсатоотводчик увеличивается гидростатическое давление в конденсатной камере. Сигнал, поступающий с датчика уровня САПФИР 22 ДГ 5 (ДУ) через преобразователь БСП 24 в виде унифицированного токового сигнала 0-5мА поступает на вход микроконтроллера 6 ТКМ 21i (АР), реализующего ПИ-закон регулирования. Аналоговый сигнал поступает на аналого-цифровой преобразователь АЦП контроллера и далее, в виде шестнадцатиразрядного двоичного кода в центральный процессор (ЦП). Вычисленная здесь по заранее заданной программе ошибка управления равная разности измерений регулируемой переменной (уровня) и соответствующей ей уставки, используется в алгоритме управления рассматриваемого контура. В качестве алгоритма управления используется ПИ закон регулирования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.