1 Определение вида капитального ремонта и основных работ, подлежащих выполнению

1.1 Исходные данные

В пути до ремонта лежит звеньевой путь с рельсами типа Р65, длиной 25 м, на 3х-балластной призме с деревянными шпалами.

В соответствии с грузонапряженностью 34 млн. т км брутто/ км год и скоростью движения пассажирских поездов 90 км/ч участок пути относится ко 2 классу, В группе, 3 категории /9/.

После ремонта в путь будут уложены инвентарные рельсы типа Р65 с дальнейшей укладкой рельсовых плетей на железобетонных шпалах и щебеночном балласте с толщиной 40 см под шпалой /4/.

На участке будет производиться капитальный ремонт на новых материалах с переустройством балластной призмы и с дальнейшей укладкой бесстыкового пути.

Комплекс работ, подлежащих выполнению:

а) подготовительные работы – уборка грунта у опор контактной сети, срезка и уборка лишнего балласта;

б) основные работы в «окно» - очистка балласта, замена рельсошпальной решетки, выгрузка балласта в объеме выправки, выправочно-подбивочные работы, стабилизация пути, оправка плеча и откосов балластной призмы;

в) основные работы в день открытия перегона после «окна»;

г) отделочные работы – выгрузка балласта в местах нехватки, подбивочно-выправочно-рихтовочные работы, отделка балластной призмы и стабилизация, довинчивание гаек клеммных и закладных болтов.

На участке производится капитальный ремонт пути на новых материалах с выполнением основных работ в два этапа.

1.2 Разработка технологической схемы производства путевых работ в «окно»

Комплекс машин, имеющихся в наличии в «окно»:

УК – разборка и укладка пути;

РМ-20002 – глубокая очистка балласта;

Планировка верха балластной призмы планировщиком;

ХДВ – выгрузка балласта из хоппер-дозаторного поезда;

ВПР-02 – выправка пути в профиле, по уровню и рихтовка пути;

ДСП – уплотнение(стабилизация) пути;

ПБ – планировка плеча и откосов балластной призмы быстроходным планировщиком.

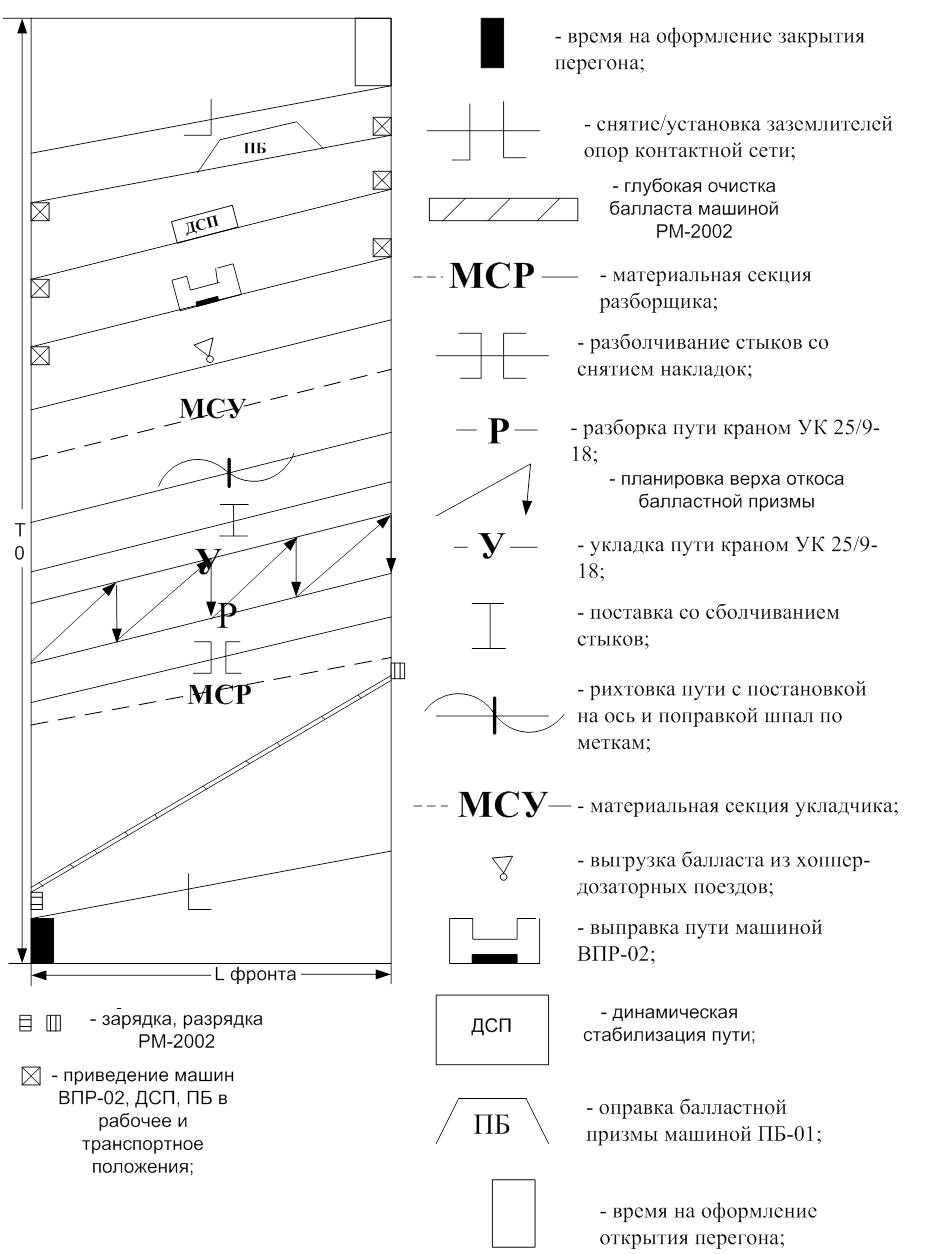

Технологическая схема производства работ в «окно» приведена на рисунке 1.1

На схеме показаны только те работы, которые выполняются в темпе ведущих машин. Темп ведущей машины определяется временем закрытия перегона для выполнения работ конкретной машины на заданном фронте.

Рисунок 1.1 – Технологическая схема производства основных работ в «окно»

2 Определение основных параметров технологического процесса

К основным параметрам технологического процесса относятся:

─ протяженность участка основных работ в «окно»;

─ продолжительность «окна»;

─ периодичность предоставления «окон»;

─ суточная производительность ПМС.

2.1 Определение фронта работ в «окно» при заданной его продолжительности

Протяженность участка основных работ в «окно» определяется в соответствии с инструкцией «о порядке предоставления и использования «окон» для ремонтных и строительно-монтажных работ на железных дорогах Российской Федерации» /8/, в которой устанавливаются средние нормы выполнения основных путевых работ в «окно», в зависимости от вида ремонта и характеристики верхнего строения пути .

Для заданной продолжительности «окна» (T0=10 ч) фронт работ, с учетом местных условий , определяется для работ , где регламентирующей операцией является очистка щебеночного балласта машиной типа РМ-2002 по формуле:

![]()

где l0 - средняя норма выработки,

k1 – коэффициент, учитывающий количество путей на перегоне (по заданию один путь, следовательно k1=0,05),

γкр – доля кривых на участке, γкр – 0,1,

k3ꞌ -коэффициент, учитывающий радиус кривой, R>400 м, следовательно k3ꞌ равен нулю.

Полученное значение ![]() необходимо округлить до ближайшего

числа ,кратного 25 м.

необходимо округлить до ближайшего

числа ,кратного 25 м.

![]()

Принимаем lфр=1800 м

2.2 Определение необходимого количества «окон» для выполнения

заданного объема работ

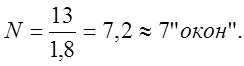

Требуемое количество «окон» для выполнения заданного объема определяется из выражения:

где lфр – фронт основных работ в «окно», км ,

L

– объем работ на сезон, км,

L

– объем работ на сезон, км,

|

После округления N до целого числа, фронт работ корректируется.

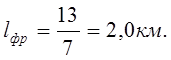

2.3 Определение длины рабочих поездов

Длина путеразборочного поезда определяется по формуле:

Длина путеразборочного поезда определяется по формуле:

![]()

где lл – длина локомотива, lл =34 м

lук – длина путеразборочного крана УК25/9 – 18, lук= 43,9 м

lмпд – длина моторной платформы МПД-2 , lмпд =16,32 м

nмпд – количество моторных платформ в путеразборочном поезде, шт.

Nплр – количество четырехосных платформ, оснащенных унифицированным съемным оборудованием в путеразборочном поезде, шт

2 – количество платформ прикрытия под стрелой крана.

lпл - длина несамоходной четырехосной платформы, lпл =14,6 м

lпк – длина платформы, оборудованной лебедкой для перетяжки пакетов, lпк =22,41 м

lпв – длина турного вагона для обслуживающего персонала, lпв=24,5м.

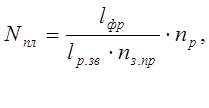

Количество несамоходных платформ для перевозки пакетов звеньев, оборудованных УСО, находящееся из зависимости:

где lр.зв – длина разбираемого звена, lр.зв =25 м;

nз.пр – количество звеньев в одном пакете при разборке пути, nз.пр =6 шт;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.