2.4.7. Выбор твердости, термической обработки и материала колес

В зависимости от вида изделий, условий его эксплуатации и требований к габаритным размерам выбирают необходимую твердость колес и материалы для их изготовления. Для силовых передач чаще всего используют стали. Передачи со стальными зубчатыми колесами имеют минимальную массу и габариты, тем меньше, чем выше твердость рабочих поверхностей зубьев, которая в свою очередь зависит от марки стали и варианта термической обработки.

На практике в основном применяют следующие варианты термической обработки (т.о.):

I – т.о. колеса – улучшение, твердость 235…262 НВ; т.о. шестерни – улучшение, твердость 269…302 НВ. Марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35ХМ и др. Зубья колес из улучшенных сталей хорошо прирабатываются и не подвержены хрупкому разрушению, но имеют ограниченную нагрузочную способность. Применяют в слабо- и средненагруженных передачах. Область применения улучшенных колес сокращается.

II – т.о. колеса – улучшение, твердость 269…302 НВ; т.о. шестерни – улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали: 45…50 HRC, 48…53 HRC. Марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ и др.

III – т.о. колеса и шестерни одинаковая – улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали: 45…50 HRC, 48…53 HRC. Марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ и др.

IV – т.о. колеса– улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали: 45…50 HRC, 48…53 HRC; т.о. шестерни - улучшение, цементация и закалка, твердость поверхности 56…63 HRC. Материал шестерни – стали марок 20Х, 20ХН2М, 18ХГТ, 12ХН3А и др.

V – т.о. колеса и шестерни одинаковая - улучшение, цементация и закалка, твердость поверхности 56…63 HRC. Материал шестерни – стали марок 20Х, 20ХН2М, 18ХГТ, 12ХН3А, 25ХГМ и др.

Принимаем II вариант т.о. со сталью 40ХН

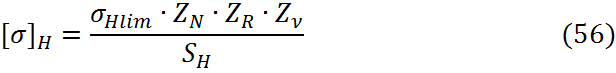

Допускаемые контактные напряжения:

![]() для

шестерни и

для

шестерни и ![]() для колеса

определяют по общей зависимости, учитывая влияние на контактную прочность

долговечность (ресурса), шероховатости сопрягаемых поверхностей зубьев и

окружной скорости:

для колеса

определяют по общей зависимости, учитывая влияние на контактную прочность

долговечность (ресурса), шероховатости сопрягаемых поверхностей зубьев и

окружной скорости:

где ![]() - предел

контактной выносливости;

- предел

контактной выносливости;

ZN – коэффициент долговечности;

ZR – коэффициент учитывающий влияние шероховатости;

![]() -

коэффициент учитывающий влияние окружной скорости;

-

коэффициент учитывающий влияние окружной скорости;

SH – коэффициент запаса прочности.

Предел контактной выносливости ![]() вычисляется

по эмперическим формулам в зависимости от материала и способа т.о. зубчатого

колеса и средней твердости (НВср или HRCср) на

поверхности зубьев {(табл. 2.2.)]. В нашем случае

вычисляется

по эмперическим формулам в зависимости от материала и способа т.о. зубчатого

колеса и средней твердости (НВср или HRCср) на

поверхности зубьев {(табл. 2.2.)]. В нашем случае

![]() = 2НВср

+ 70, МПа (57)

= 2НВср

+ 70, МПа (57)

для шестерен

![]() 1= 2∙440 + 70 = 950 МПа

1= 2∙440 + 70 = 950 МПа

для колес

![]() 2= 2∙275+ 70 = 620 МПа

2= 2∙275+ 70 = 620 МПа

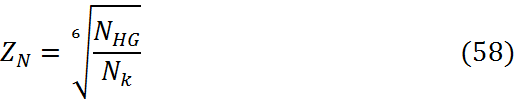

Коэффициент долговечности ZN учитывает влияние ресурса

где NHG – число циклов, соответствующиее перелому кривой

Nk – ресурс передачи в числах циклов перемены напряжений

![]()

для шестерен

![]()

для колес

![]()

Оба условия выполнены

![]()

где n – частота вращения, мин-1

nз – число входящих в зацепление зуба рассчитываемого колеса за один его оборот.(численно равно числу колес, находящихся в зацеплении nз = 2)

Lh – время работы, ч.

В общем случае суммарное время Lh работы передачи вычисляют по формуле

![]()

где L – число лет работы (L = 5 лет);

Кгод – коэффициент годового использования передачи (Кгод≤1);

Ксут – коэффициент суточного использования передачи (Ксут≤1).

![]()

Ресурс передачи в числах циклов перемены напряжений для:

тихоходного колеса

![]()

тихоходной шестерни

![]()

быстроходного колеса

![]()

быстроходной шестерни

![]()

В соответствии с кривой усталости напряжения σН не могут иметь значений меньше σHlim. Поэтому при Nk > NHG принимают Nk = NHG, соответственно с полученными результатами для быстроходных и тихоходных шестерен и колес ZN = 1

Коэффициент ZR, учитывающий влияние шероховатости сопряженных поверхностей зубьев, принимают для зубчатого колеса пары с более грубой поверхностью в зависимости от параметра Ra шероховатости (ZR = 1 – 0,9). Большие значения соответствуют шлифованным и полированным поверхностям (Ra = 0,63…1,25 мкм). Принимаем ZR = 1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.