Под механической закладкой понимается заполнение выработанного пространства породой с доставкой ее скреперами, конвейерами, ПДМ и машинами метательного действия. В качестве закладочного материала служат те же отходы обогащения и породы от проходки полевых выработок. При раздельной выемке весьма тонких жил для закладки используются отбитые вмещающие породы. Планировка их осуществляется скреперной лебедкой.

Для доставки и размещения сыпучей породы в отработанном пространстве нередко используется ПДМ. При отработке залежей горизонтальными слоями с закладкой, ПДМ работает по челноковой схеме от фланга к флангу слоя, укладывает породу и планирует ее.

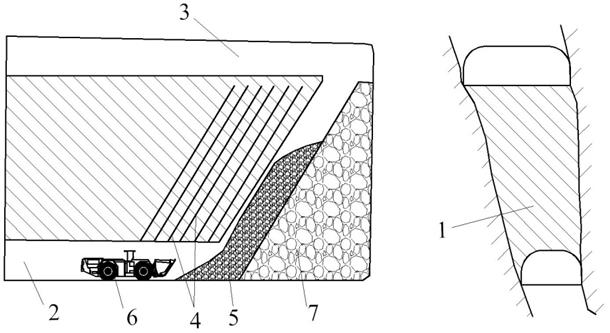

Формирование закладочного массива с использованием ПДМ возможно при сплошной камерной выемке небольших отдельных залежей. Для примера на рис. 7.5 показана принципиальная схема одного из вариантов, применяемого на руднике «Локербай» (Канада).

Рис. 7.5. Система разработки наклонными слоями с закладкой на руднике «Локербай» (Канада).

1 – рудное тело; 2 – нижний горизонт; 3 – верхняя подсечка; 4 – скважины; 5 – отбитая руда; 6 – погрузочно-доставочная машина; 7 – породная закладка.

Рудное тело подготавливается к выемке верхней и нижней подсечкой. По мере отбойки залежи наклонными слоями очистное пространство заполняется пустыми породами. Доставка сыпучего материала ПДМ ведется из верхней подсечки. Если боковые породы устойчивые, то закладочный массив может формироваться с отставанием от фронта отбойки.

Механическая закладка машинами метательного действия применялась при разработке соляных и угольных месторождений. В качестве материала используют любые кусковые породы, способные образовать плотный закладочный массив. Это горелые породы терриконников, породы от проходческих работ, шлаки и золы котельных. Максимальная крупность куска зависит от конструкции машины, но не превышает 100-120 мм.

На калийных рудниках (Солигорском и Верхнекамском) при закладке выработанного пространства метательными машинами использовались отходы крупностью до 5 мм и соли из проходческих работ крупностью до 70 мм. В качестве метателей использовались роторные машины ленточно-барабанного типа МР-1, МР-2 и МР-5 производительностью, соответственно, 130, 300 и 700 т/ч. Скорость вылета материала – 20 м/с. Дальность метания – до 10-12 м.

Основание метателя выполнено в форме лыжи. Загрузка машин – ленточным конвейером. Длина конвейера может изменятся от 15 до 17 м.

Основными преимуществами этого типа машин являются простота конструкции, низкие эксплуатационные расходы, небольшой расход электроэнергии. Недостатки – быстрый износ метательной ленты, сложности в организации подачи закладочного материала, сравнительно большие габариты и значительный вес машин.

Пневматическая закладка. Сущность этого способа заключается в следующем. Закладочный материал вводится в трубопровод и сжатым воздухом транспортируется в выработанное пространство. Закладочные установки могут располагаться стационарно на поверхности или в подземных условиях вблизи добычных участков. В состав комплекса входит дробильное оборудование, классификатор для разделения материала по крупности и закладочные машины.

Закладочные машины бывают камерные, действующие периодически, и барабанные, работающие в непрерывном режиме.

В качестве закладочного материала используется, в первую очередь, отходы обогащения и дробленые отвальные породы.

На производительность закладочных установок, полноту заполнения выработанного пространства, расход сжатого воздуха и износ стенок трубопровода большое влияние оказывает ситовая и петрографическая характеристика закладочной смеси. Практикой предприятий установлено, что создание плотного закладочного массива с удовлетворительными показателями работы комплекса, гранулометрический состав шихты из дробленных пород должен примерно находится в следующих соотношениях:

|

Размер фракции, мм |

Содержание, % |

|

0-10 |

10-15 |

|

10-20 |

20-25 |

|

20-50 |

55-60 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.