При торцовом выпуске руды питатели применяются в комплексе с вибрационными конвейерами. На Зыряновском руднике виброкомплекс состоящий из вибропитателя «ВП-2» и секционного конвейера длиной 50 м, обеспечил производительность на выпуске до 600 т/смену.

В современных условиях вибрационные питатели по причине значительных затрат на монтаж и демонтаж вытесняются высокопроизводительным самоходным оборудованием.

|

|

Рис. 5.12. Выпуск руды вибропитателем ВДПУ. 1 – вибропитатель; 2 – электродвигатель; 3 – канаты крепления; 4 – эластичная муфта. |

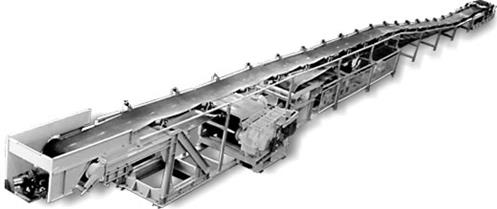

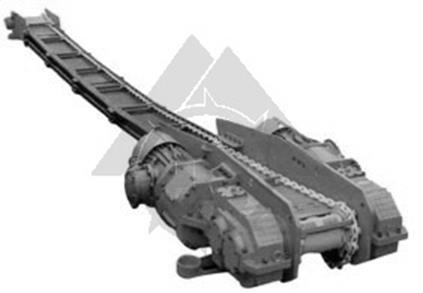

Конвейеры.Конвейеры применяются при механической отбойке руд и в качестве магистрального транспорта, в том числе для доставки руды на поверхность. Распространение получили ленточные и скребковые конвейеры (рис. 5.13) при отработке месторождений калийных солей и марганцевых руд.

а б

Рис. 5.13. Конвейеры.

а – ленточный; б – скребковый.

При взрывной отбойке руд испытывались и ограниченно применялись вибрационные, пластинчатые и скребковые конвейеры. Загружаются они вибропитателями. Скребковые и пластинчатые конвейера могут работать под завалом. Используют их преимущественно при малой и средней крепости руды для доставки к рудоспуску или погрузочному пункту. Ленточные конвейеры удовлетворительно работают при крупности руды не более 200 мм. Поэтому ими доставляют сравнительно мягкие руды, а при крепкой руде используют только на транспорте или подъеме с предварительным дроблением горной массы до кусков крупностью 100-150 мм.

Основные достоинства применения конвейеров: высокая производительность, поточность технологии, независимость производительности от расстояния доставки, благоприятные условия для автоматизации работ. Недостатки – ленточные конвейера нуждаются в дополнительных погрузочных машинах и устройствах, требуют предварительное дробление горной массы, при абразивных материалах происходит значительный износ рабочего органа.

5.6. Скреперная доставка руды

Простота технологии скреперования предопределили продолжительное применение данного вида доставки руды, как по очистному пространству, так и по подготовительным выработкам – скреперным штрекам и ортам в рудоспуски или в вагоны через грохота и погрузочные полки. Перемещение отбитой горной массы осуществляется волочением.

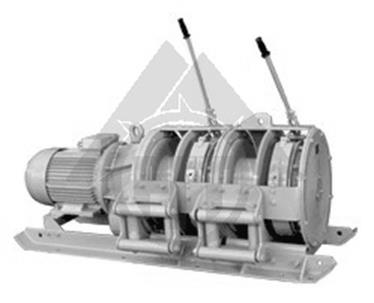

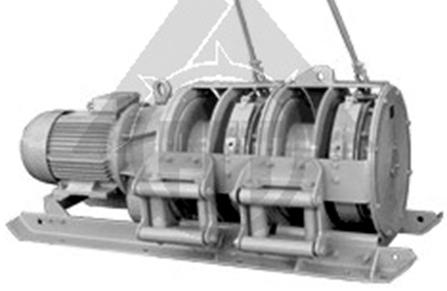

Скреперная установка включает в себя лебедку, собственно скрепер, систему канатов и блочков (рис. 5.14). Мощность лебедок изменяется от 10 до 130 кВт. При отработке маломощных залежей применяют установки мощностью 10-17 кВт, в больших объемах выпуска руды – 50-100 кВт. Установки бывают двухбарабанные, в широких забоях – трехбарабанные. По типу конструкции скрепера различают гребковые, ящичные и совковые.

а б

Рис. 5.14. Скреперные лебедки.

а – 30ЛС-2П; б – 110ЛС.

При доставке крупнокусковой, крепкой руды распространение получили жесткие и шарнирно-складывающие (при обратном ходе) гребковые скреперы. Емкость таких скреперов изменяется от 0,3 до 1,5 м3. Ящичные и совковые скреперы применяют при доставке мелкокусковой руды. Для доставки хорошо раздробленной руды находят применение многоковшовые скреперные установки.

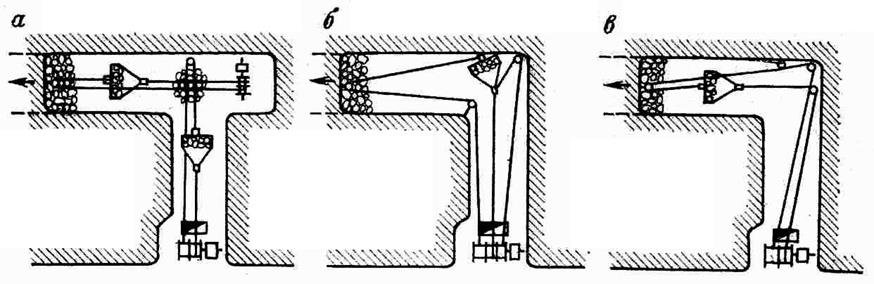

Принципиальные схемы доставки руды скреперными установками представлены на рис. 5.15. При скрепировании по прямой линии или под углом используют двухбарабанные лебедки, в широких камерах – трехбарабанные. Расстояние доставки, как правило, не превышает 50 м. Производительность установки в зависимости от мощности лебедки может составлять – 300-600 т/смену при длине скреперования 10-30 м.

Рис. 5.15. Схемы доставки руды скреперными установками.

а – двумя лебедками; б – одной трехбарабанной лебедкой; в – одной двухбарабанной лебедкой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.