3.5.2 Расчет основных производственных параметров малярного отделения после перевооружения

Исходя из ранее полученных расчетов работы депо на перспективу в п 2.4 произведем расчет основных производственных параметров малярного отделения.

Фронт работы малярного отделения после перевооружения останется неизменным т.к. при перевооружение увеличение и уменьшение площади производственного помещения не предусматривается, Ф =2 ваг.

Продолжительности технологического цикла окраски вагона определим по формуле:

где: Т – продолжительность технологического цикла ремонта вагона, смен;

Тн – нормативная продолжительность технологического цикла ремонта вагона, ч;

tсм – продолжительность рабочей смены, ч/смен.

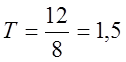

, (3.1)

, (3.1)

(смен).

(смен).

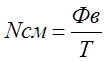

Определим дневную программу ремонта вагонов в малярном отделении по формуле:

, (3.2)

, (3.2)

где: Nсм – дневная программа ремонта, ваг/смен;

Ф – фронт работы малярного отделения, ваг;

Т – продолжительность технологического цикла ремонта вагона, смен;

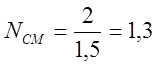

(ваг/смен)

(ваг/смен)

02-П/В-37346.ВВХ.ДП.08.ПЗ

Лист

Изм

Лист

№ докум.

Подпись

Дата

Так как проектируемая годовая программа ремонта вагонов ВСУ остается неизменной по сравнению с нормативной, то количество рабочих малярного отделения также остается неизменным – 16 человек.

Штат работников малярного отделения представлен в таблице 3.4.

Таблица 3.4 – Штат работников малярного отделения

№ п/п

Профессия

Число работников

1

2

3

1

Бригадир малярного отделения

1

2

Слесарь по ремонту подвижного состава

1

3

Маляр

13

4

Уборщик производственных помещений

1

Всего

16

Площадь малярного отделения остается неизменным, так как она удовлетворяет расчетным нормам площадей участков «по нормам», исходя из годового выпуска вагонов из ремонта.

02П/В-37346.ВВХ.ДП.08.ПЗ

Лист

Изм

Лист

№ докум.

Подпись

Дата

4.1 Общие сведения о вводимой установке.

Дробеструйно-окрасочная камера для покраски ЦМВ.

Техническая характеристика камеры

- Камера комбинированного типа (для очистки и окраски кузова вагона).

- Габариты 28461 х 6360 х 8000 мм.

- Производительность – 1 вагон в смену.

- Расход воздуха – 20 м3/мин.

- Потребляемая мощность – 88,3 кВт/ч.

Дробеструйно-окрасочная камера комбинированного типа предназначена для подготовки поверхности кузова вагона под окраску и последующую грунтовку и окраску.

Дробеструйно-окрасочная камера (ДОК) состоит из собственно камеры 1(рис.4.1., графическая часть рисунок 6), где производят процесс дробеструйной обработки, в которой смонтированы восемь продольных и один поперечный шнеки 2 (рис. 4.1.а) для сбора и подачи дроби и частиц краски, снятого с поверхности кузова вагона в сепаратор 6 для последующего применения дроби, также в камере имеется система приточно-вытяжной вентиляции, причем для процесса дробеструйки и окраски системы вытяжной вентиляции 9 раздельные, также камера имеет систему освещения 8 состоящую из 86 светильников с люминисцентными лампами, расположенными по боковым стенам и на крыше камеры. Внутри камеры имеются балюстроды на высоте 0,5 м и подставки на высоте 0,5м для дробеструйки и окраски верхних частей боковых стен кузова вагона и крыши.

Также в комплект ДОК входят два пылесборника 14 (рис.4.1.б), расположенные за стеной здания сборочного цеха, которые служат для сбора отработанной пыли от краски, грязи и других веществ, удаленных с кузова вагона в процессе очистки через вытяжное устройство вентилятора.

02-П/В-37346.ВВХ.ДП.08.ПЗ

Лист

Изм

Лист

№ докум.

Подпись

Дата

Выбросы в пылесборник 14 рассчитываются в количестве, основанном на известных данных фильтрующего элемента (материала) пылесборника.

Частички краски собираются сухим фильтром, который находится и крепится в вентиляционном отсеке.

Твердые частички краски улавливаются сухим фильтром.

Чистый воздух проходит через приточную вентиляцию входа вентиляционного отсека, который расположен на противоположной стороне камеры относительно вытяжной.

Эффективность фильтра для очистки в процессе окраски составляет 95-98%.

Фильтр для окраски – одноразовый, сухой, материал – наполнитель силикон волокно.

При покраске выброс от вентиляционных систем идет через две вытяжные трубы 13 и 15 расположенные под крышей здания высотой 8-10 м.

Уровень очистки воздушного потока вытяжным устройством высок – 35679,22 м3/ч, или 594,65 м3/мин., что обеспечивается двумя вентиляционными установками мощностью 17840 м3/ч каждый.

Эффективность фильтров при дробеструйке составляет 99,5%.

Кроме перечисленных выше в состав ДОК также входят:

Элеватор 5, предназначенный для подъема отработанного абразива с загрязнениями от нижнего поперечного шнекового транспортера и выгружает абразив прямо в сепаратор.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.