Локомотивостроение

Локомотив – самодвижущаяся железнодорожная транспортная единица, предназначенная для создания на рельсовом пути движущей силы (силы тяги), под воздействием которой обеспечивается перемещение поездов.

В зависимости от типа двигателя различают автономные и неавтономные локомотивы.

Автономные: паровоз, паротурбовоз, тепловоз, газотурбовоз

Неавтономные: электровозы.

По виду выполняемой работы локомотивы бывают поездные и маневровые.

Поездные локомотивы делятся по назначению: грузовые, пассажирские, универсальные.

Локомотивостроение включает в себя вопросы разработки, проектирования и производства различных типов локомотивов, совершенствование их конструкции, создания технологий и организации их производства.

ОБЩАЯ СБОРКА ЛОКОМОТИВОВ

При разработке технологических процессов общей сборки локомотивов исходят из их конструктивных особенностей, характера компоновки оборудования и объема выпуска изделий. Вопросы технологии и организации общей сборки локомотивов рассмотрены ниже применительно к среднесерийному производству маневровых тепловозов с гидравлической передачей серии ТГМ6А4.

За основу организации общей сборки тепловозов серии ТТМбА на Людпновском тепловозостроительном заводе принята поточная форма.

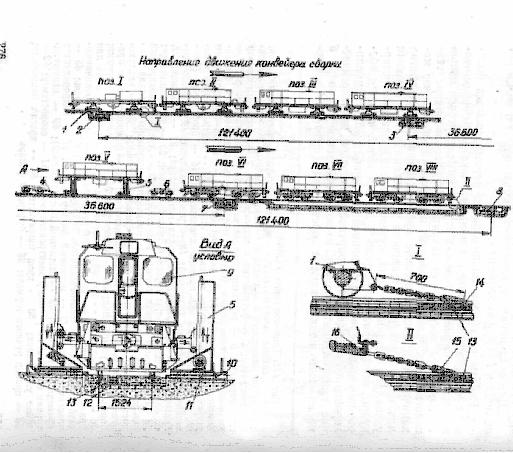

Сборка тепловозов осуществляется на механизированной конвейерной линии с закреплением определенных работ за отдельными рабочими позициями. С помощью конвейера собираемое изделие периодически перемещается с одного рабочего места на другое с соблюдением установленного такта выпуска.

Число рабочих мест конвейерной линии устанавливают исходя из трудоемкости общей сборки и объема выпуска локомотивов с учетом средней плотности работ (количества рабочих, приходящегося в среднем на одно рабочее место). Для сборки тепловозов ТГМ6А требуется 8 рабочих позиций конвейера.

Кроме линии общей сборки в тепловозосборочном цехе предусмотрены участок агрегатной сборки, а также трубный и электромонтажный участки.

На первом участке агрегатируются холодильные камеры, кабины машиниста, двухмашинные агрегаты, топливо- и маслоподкачивающие помпы и бдругие узлы. Так, например, холодильная камера подается на линию общей сборки тепловозов максимально укомплекто ванной — с установленными в ней коллекторами и секциями холодильника, с вентиляторным колесом, жалюзи, трубопроводами водяной системы н т. п.

Трубный участок предназначен для изготовления труб, служащих замыкающими звеньями (компенсаторами) на каждой трассе трубопроводов. Компенсаторами являются небольшие трубные узлы, собираемые «по месту» из отдельных деталей, или шланги, надеваемые на концы труб. Все остальные трубы подаются в сборочный цех в готовом виде, испытанные, очищенные, окрашенные и законсервированные.

На электромонтажном участке производится изготовление электрических проводов, электромонтаж пульта управления, щита приборов и других электромонтажных узлов, аппаратов и технологических комплектов электрооборудования тепловоза. Электрические провода изготовляются по групповым технологическим процессам, включающим операции резки, маркировки, разделки концов и оконцевания провода. Эти операции выполняются с помощью специализированного технологического оборудования и оснастки. Наряду с ручным и механизированным трудом при проведении электромонтажных работ используются автоматизированные средства технологического оснащения.

Кроме перечисленных производственных участков в составе тепловозосборочпого цеха предусмотрены необходимое станочное оборудование, комплектовочные н инструментально-раздаточные кладовые, разгрузочные и складские площадки и другие вспомогательные подразделения.

Линию сборки тепловозов обслуживают козловые и мостовые подъемные крапы различной грузоподъемности. В процессе сборки широко применяются сборочные и контрольные приспособления, а также механизированно-ручной инструмент (пневматические гайковерты и отвертки, сверлильные и резьбонарезные машинки и пр.).

Транспортная часть механизированной линии сборки включает в себя пульсирующий напольный цепной конвейер для передвижения собираемых локомотивов с одной рабочей позиции на другую и установку для подкатки тележек под тепловоз, обслуживаемую напольным цепным транспортером. Конвейер оборки состоит из приводной станции 8 (электродвигатель мощностью 10 кВт, цилиндрический редуктор, клиноременная передача и приводная звездочка), станции натяжения 2 и тяговой цепи 13. Скорость перемещения тягового органа — 0,1 м/с.

На каждой позиции конвейера сборки выполняется определенный объем работ, причем технологические операции комплектуются с учетом параллельно-последовательной работы рабочих различных профессий (слесарей-сборщиков, трубников, электриков, столяров).

Специфика и основная сложность разработки технологического процесса параллельно-последовательной сборки локомотива состоит, таким образом, в обеспечении соответствующей взаимосвязи между работами, выполняемыми исполнителями различных профессий, с учетом их необходимой загрузки. При отсутствии такой взаимосвязи может оказаться, что отдельные работы вообще невозможно выполнить или значительно увеличится их трудоемкость.

Исходя из особенностей конструкции и характера компоновки оборудования тепловозов серии ТГМ6А, а также принимая во внимание специфику параллельно-последовательной сборки локомотивов, все сборочно-монтажные работы распределяют по позициям конвейерной линии следующим образом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.