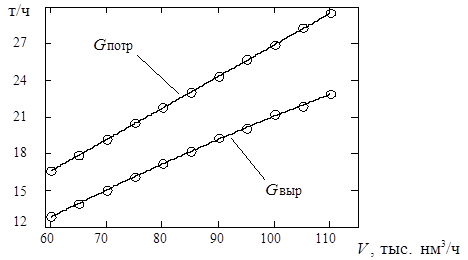

Выработка пара низкого давления существенно меньше, чем требуется для ректификации метанола-сырца (рис. 8). Недостаток (4-8 т/ч) можно покрыть за счет утилизации избыточного пара агрегата аммиака, выбрасываемого в атмосферу (10-15 т/ч).

Рис. 8. Зависимость выработки Gвыр и потребления Gпотр пара низкого

давления от нагрузки контура метанола V.

Приведенные на рис. 7,8 графики подтверждают целесообразность предложенных решений по организации выработки пара в контуре метанола.

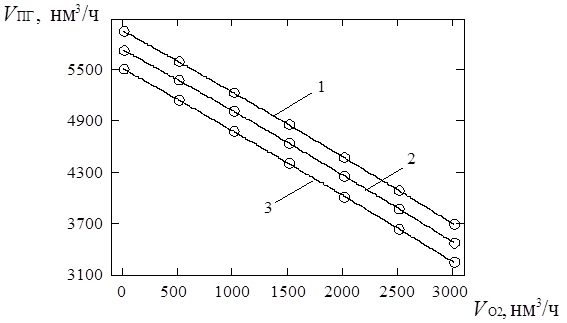

При дозировании кислорода за счет увеличения температуры газовой смеси большее количество пара вырабатывается в котлах-утилизаторах (см. рис. 1). В результате снижается расход природного газа во вспомогательный котел, как это показано на рис. 9.

Рис. 9. Зависимость расхода природного газа Vпг во вспомогательный

котел от дозировки кислорода VО2 при различных нагрузках

по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

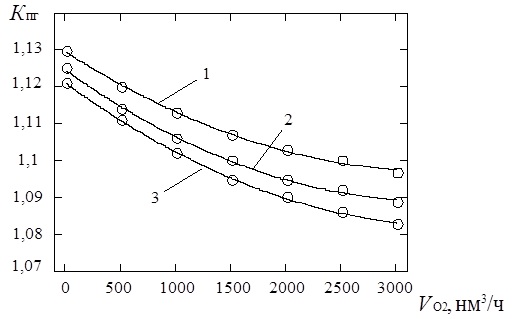

За счет более полной переработки природного газа и снижении его расхода на выработку энергоносителей значительно снижается расходный коэффициент Кпг (рис. 10).

Рис. 10. Расходный коэффициент Кпг при различной дозировке

кислорода VО2 и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

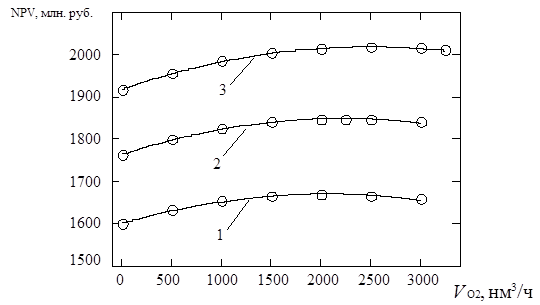

В конечном итоге улучшаются экономические показатели: растет чистый дисконтированный доход NPV (рис. 11).

Рис. 11. Чистый дисконтированный доход NPV при различной

дозировке кислорода VО2 и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

Как видно из графиков, на разных нагрузках производства по газу существует наиболее эффективная величина дозировки кислорода, при которой чистый дисконтированный доход достигает максимума.

1) На основе системного подхода разработана концептуальная модель теплоэнерготехнологического комплекса производства аммиака, метанола и энергоносителей. Проведена декомпозиция объекта исследования с выделением относительно независимых подсистем и установлением существенных связей между ними.

2) Формализация объекта исследования выполнена с помощью известных математических уравнений и систем уравнений, описывающих свойства веществ, их смесей, процессы теплообмена и другие физико-химические процессы. Для решения систем уравнений с помощью итерационных методов разработаны и реализованы на ЭВМ четкие алгоритмы моделирования отдельных подсистем и всей системы в целом.

3) Разработанная математическая модель позволяет рассчитывать балансы комплексного производства по тепловым и материальным потокам, выработке и потреблению энергоносителей и некоторые экономические показатели.

4) Сделано сравнение расчетных данных по модели с практическими данными, полученными при эксплуатации производства аммиака, и некоторыми литературными данными по комплексному производству. На основании этого сделан вывод о корректности разработанной модели.

5) Предложены некоторые технические решения, направленные на снижение расхода природного газа и электроэнергии: организация выработки и потребления энергоносителей (водяной пар среднего и низкого давлений) при производстве метанола и дозирование кислорода в производство.

6) Замена привода компрессора с электродвигателя на паровую турбину и организация выработки пара среднего давления в контуре метанола позволяет экономить до 3300 кВт/ч электроэнергии.

7) Организация выработки пара низкого давления в контуре метанола позволяет получить 70-75 % тепла, необходимого для ректификации метанола-сырца. Недостающее тепло восполняется за счет утилизации низкопотенциального пара, являющегося отходом производства аммиака.

8) Дозирование кислорода в совместное производство приводит к снижению расхода природного газа на 2500-3000 нм3/ч, а величина чистого дисконтированного дохода возрастает на 50-90 млн. руб. (за расчетный период в 10 лет).

9) При комплексном производстве удельный расход природного газа на единицу продукции снижается на 3-4 %. Кроме того, на 20-25 % сокращаются выбросы СО2 в атмосферу.

Основное содержание диссертации опубликовано в работах:

1. Соколов А.Ф. / Некоторые вопросы создания математической модели производства аммиака при реальных условиях его реализации. // А.Ф. Соколов, В.Р. Аншелес, М.Э. Галанов. – Международная научно-техническая конференция ''ИНФОТЕХ – 2001'', Череповец, 2001г. – с. 168-170.

2. Соколов А.Ф. / О математической модели процесса конденсации метанола при его синтезе в реальных условиях реализации. // А.Ф. Соколов, В.Р. Аншелес, М.Э. Галанов. – Международная научно-техническая конференция ''ИНФОТЕХ – 2001'', Череповец, 2001г. – с. 165-167.

3. Соколов А.Ф. / Некоторые вопросы оптимизации теплообмена в совместном производстве аммиака и метанола. // А.Ф. Соколов, В.Р. Аншелес. – Материалы III-й международной научно-технической конференции ''Повышение эффективности теплообменных процессов и систем''. – Вологда, 2002 г. – с. 228-236.

4. Соколов А.Ф. Математическое моделирование трубчатого реактора в совместном производства аммиака и метанола. – Материалы IV-й Межвузовская конференция молодых ученых. – Череповец, 2003 г. – с. 72-76.

5. Соколов А.Ф. / Математическое моделирование процессов в слое катализатора синтеза метанола. // А.Ф. Соколов, В.Р. Аншелес. - Материалы XVI-й Всероссийской конференции по химическим реакторам ''ХИМРЕАКТОР-16''. - Новосибирск – Казань, 2003 г. - с. 205-209.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.